Алексей Корышев, главный технолог

Один из самых известных наших роботов - Алиса Зеленоградова. Она появилась в компании «Нейроботикс» в 2012 году. Сначала механическая красавица научилась двигать глазами, а потом постепенно освоила мимику, стала видеть и слышать. Появление в фирме 3D принтеров позволило значительно ускорить процесс создания и совершенствования андроидов.

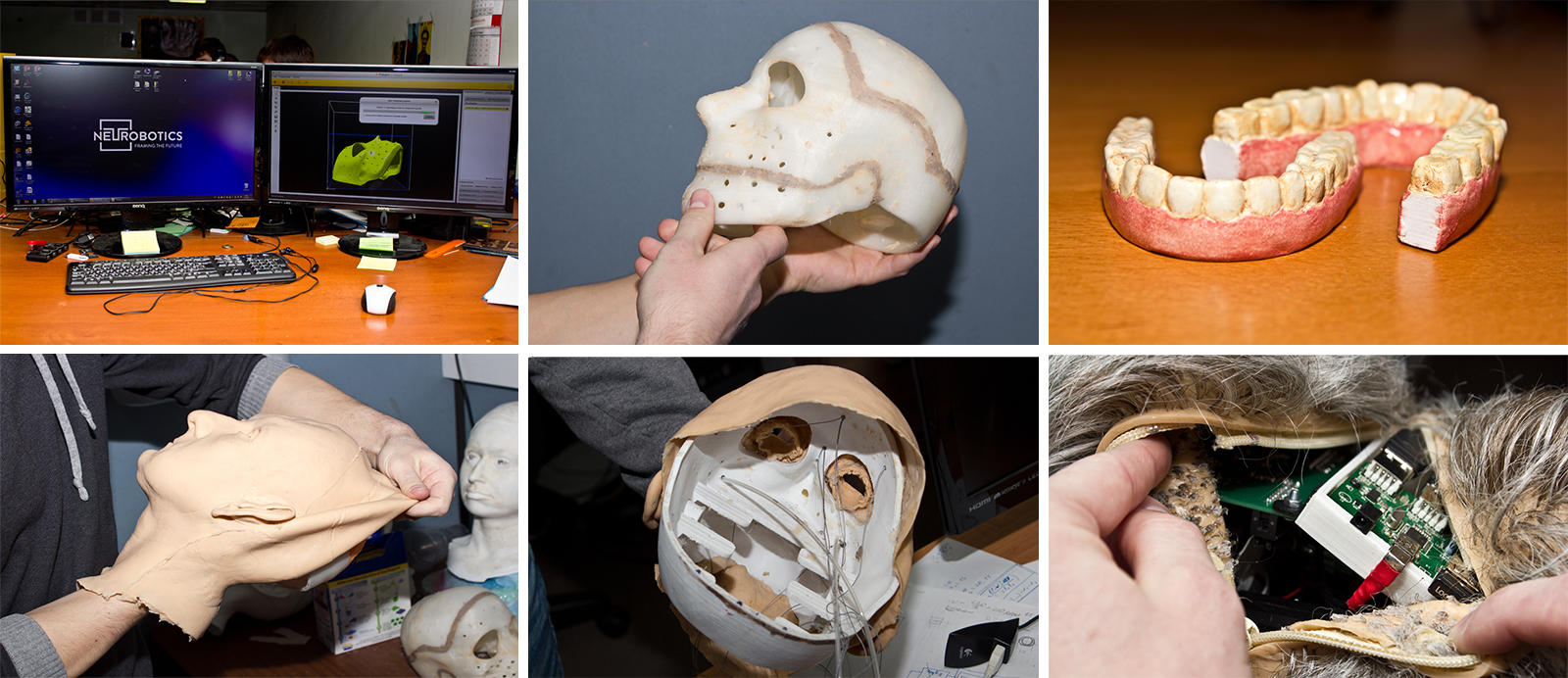

Сейчас у Алисы напечатаны на 3D принтере глаза, череп с нижней подвижной челюстью, пневматические руки и некоторые элементы креплений. 3D печать позволяет создавать роботов намного быстрее и качественнее, чем изготавливать эти детали у сторонней организации на заказ. Кроме того, чертежи не выходят за пределы конструкторско-производственного отдела, что обеспечивает защиту разработок.

История появления у нас принтера PICASO 3D

Так как мы занимаемся разработками новых технологий, наше производство штучное или мелкосерийное, соответственно, нужны уникальные детали, которые нельзя просто купить, так как их нет на рынке. Поэтому часть деталей делается вручную, а часть – производится у сторонних лиц. И вот тут и начинаются трудности. Во-первых, необходимо найти производство, которое будет удовлетворять нас по качеству изготовления. Во-вторых, не каждый возьмётся за такую работу, так как производство единичных деталей – трудоёмкий процесс, который не приносит таких прибылей, как большие партии товара. Всё это выливается в то, что для нас производство деталей на стороне выходит дорого, а исполнения заказа иногда приходится ждать неделями.

В поисках быстрого и недорогого производства штучных деталей мы обратили внимание на 3D принтеры. Мы договорились с несколькими фирмами, о том, чтобы прийти и посмотреть, как эта технология работает, какие бывают принтеры, какие модели можно получить, сколько будут стоить расходные материалы. На тот момент нам предлагали только зарубежные устройства, но, по счастливой случайности, мы узнали, что в Зеленограде, буквально в соседнем здании, собирают российские 3D принтеры. Мы сразу же созвонились и договорились о встрече, пришли и увидели принтер GenX своими глазами. Мы попросили распечатать тестовую модель руки для нашего робота Алисы, чтобы посмотреть, насколько нам подходит это устройство. По качеству деталей, прочности и размерам прототип вполне устроил. Были минимальные расхождения в размерах, но это не было критично, да и печать обошлась всего лишь в полторы тысячи рублей. Мы подождали пару месяцев выхода нового PICASO 3D Builder и приобрели свой собственный 3D принтер.

Результаты

Работать с 3D принтером удобно. Во-первых, он стоит в офисе, рядом, на столе. Во-вторых, не нужно отдавать проект на производство в другое здание и объяснять стороннему человеку, как необходимо сделать ту или иную деталь. С принтером можно работать самостоятельно – спроектировал, напечатал, собрал, посмотрел, а если необходимо – поправил модель. Это значительно ускоряет процесс.

Одной из первых деталей, которые мы отпечатали на принтере, была механическая рука. До этого её изготовление заказывали у сторонних производителей. Пробовали фрезерованный вариант, и вариант, распечатанный на фотополимерном принтере. Если сравнивать, то печать этой руки на FDM 3D принтере от обходится в 1-1,5 тысячи рублей, а на фотополимерном принтере – в 10 раз дороже, то есть где-то 10-15 тысяч рублей. При сравнимом качестве моделей и сроках изготовления – 1-2 дня на обоих принтерах. Такая же рука, но изготовленная на фрезерном станке будет стоить 25-30 тысяч рублей, и будет делаться около недели. К тому же она будет гораздо тяжелее.

Детали, напечатанные на 3D принтере, получаются лёгкими, а это большой плюс для нашей механической руки, которая работает на пневмомышцах. Ведь чем меньше весит рука, тем лучше она двигается и более тяжёлый предмет сможет поднять. Тяжёлую руку, сделанную, например, на фрезерном станке из алюминия, и поднять тяжелее, и инерция у неё больше.

Так как в наших разработках есть не только механика, но и электроника, то принтер также используется для печати коробов и кейсов под эту самую электронику. Дело в том, что те стандартные коробки, которые есть в свободной продаже, нам попросту не подходят. Обычно выбор их размеров крайне ограничен. То есть, они либо слишком большие, либо, наоборот, слишком маленькие, всего с 4 креплениями, и то в определённых местах. До использования принтера нам приходилось подстраиваться, что сильно снижало возможности разработки. Сейчас мы можем изначально сделать такую коробочку, которая нам необходима.

Также в роботах есть сервоприводы, которые необходимо закрепить – для этих целей печатаем крепежи. Из приятных сюрпризов – то, что на таком недорогом принтере мы смогли напечатать детали, которые требуют большой точности – энкодеры (датчики угла поворота). В их конструкции находятся микроскопические прорези и перемычки, буквально 0,1 мм. Принтер хорошо справился с этой задачей.

Еще принтер сильно помог с изготовлением голов для роботов. Наши антропоморфные роботы не просто напоминают человека по форме - они выглядят как человек. Например, чтобы сделать голову для робота, мы снимаем слепок с лица реального человека. По этому слепку отливается силиконовая кожа, а также делается пластиковый каркас головы, на котором эта кожа будет крепиться. Как у разных людей голова сильно отличается по форме и размеру, так и у наших роботов все пластиковые «черепа» уникальные, у каждого – свой. До использования в своей работе 3D принтера, мы выливали эти черепа вручную из специального пластика, потом приходилось долго их дорабатывать, прикручивать внутренние крепления, делать прорези, закреплять электронику, ставить сервоприводы.

Сейчас мы сканируем необходимый объект, и уже на 3D модели делаем в программе необходимые отверстия, крепёжные элементы, полочки под электронику. Во-первых, так намного быстрее, во-вторых – деталь получается прочнее, потому что она печатается изначально цельной. Важно учитывать и материал, из которого создаются черепа. Когда мы отливали детали, у них была, во-первых, разная толщина в некоторых местах, а во-вторых, они были термодеформируемы. Достаточно было роботу постоять на солнце, и круглая голова становилась яйцевидной. Сейчас такой проблемы нет, форма не меняется и в конкретном случае модель получается прочнее. ABS пластик более термостойкий, и вся конструкция создается за раз, а стоимость не превышает 1,5 тысячи рублей. Если создавать череп традиционным способом, эта стоимость возрастёт до 10 тысяч рублей.

Сравнение с другими технологиями

PolyJet

Так же сейчас у нас появился более дорогой 3D принтер – фотополимерный. Его стоимость составляет 2 млн. рублей. В нём используется светочувствительная смола, которая затвердевает под действием ультрафиолета. Он более капризный в обслуживании, им необходимо печатать постоянно, иначе материал в соплах просто-напросто засохнет, и потом придётся их прочищать. Казалось бы, выход прост – печатать постоянно именно на этой машине, но не так всё просто. К таким принтерам идут очень дорогие расходные материалы, а заканчиваются они с невероятной скоростью. За килограмм смолы придётся отдать 16-20 тысяч рублей, за материал поддержки – 10 тысяч. С обслуживанием тоже возникают сложности, нельзя просто взять и выключить питание при завершении работы. Необходимо пройти специальный цикл выключения, для того, чтобы правильно отключился вакуум, принтер успел остыть и так далее.

Фрезерование

При работе с фрезерными станками тоже возникает много особенностей и трудностей. Для начала следует подготовить программу задания для каждого инструмента, затем проследить, чтобы эти инструменты были расположены в правильных позициях. В противном случае, ошибка будет стоить очень дорого. Начиная от затрат на материал и стоимости свёрл и фрезы (8-10 тысяч рублей) и вплоть до ремонта самого станка (50-100 тысяч рублей). Если станок сломается, необходимо вызывать специального сервисного инженера, который приедет только через неделю, а то и две. Такой долгий простой оборудования для производства очень невыгоден. На 3D принтере максимальные затраты при неправильном моделировании – это пластик, который стоит довольно дёшево (1,5-2 тысячи за килограмм пластика).

Минусом фрезерования, для нас, является и тот факт, что фрезер ограничен самими возможностями станка, невозможно сделать гладкие округлые поверхности. К тому же, после фрезеровки остаются небольшие шероховатости, которые требуют дополнительной обработки, порой даже на других станках. На принтере достаточно всего лишь убрать поддержку. Немаловажной особенностью является и то, что при работе с 3D принтером можно регулировать настройки печати. Если в деталях не особо нужна прочность, то можно поставить меньший процент заполнения и деталь получится легче. У разработчиков появляется больше возможностей для манёвров. При фрезеровке деталь всегда получается цельной, то есть заполнение всегда будет равно 100%. В этом плане у 3D принтера явное преимущество!

В итоге, нам, как разработчикам, 3D принтер даёт свободу творчества и возможность практически сразу получить готовую деталь, попробовать, как она работает, и, при необходимости, быстро и дёшево переделать. Всё это значительно упрощает и ускоряет разработку наших роботов.