Студия Box3D занимается 3D-сканированием, моделированием и печатью. Специализация студии — авто- и мото-тюнинг, печать композитными материалами, но конечно, выполняются и заказы из других областей.

Радик Губайдуллин, основатель студии BOX 3D, специалист по печати композитами

Для мотоциклов 3D-печать сделала доступной сложные формы. Кастомайзеры (специалисты по созданию уникальных мотоциклов) используют эту технологию для печати обвесов и элементов дизайна. Также с помощью печати мы делаем формы для выкладки карбона или стекловолокна.

Для автотюнинга ключевой зоной, где используются печатные элементы, стало подкапотное пространство. Я выделяю две основные группы клиентов. Первая — это инженеры, дорабатывающие гоночные автомобили. Например, компания LevelPerformance — в их проектах 3D-печать помогла повысить эффективность силовых агрегатов. Вторая группа — ателье, которые занимаются восстановлением или ремонтом редких автомобилей снятых с производства (например, Hummer H1, Corvette или Jaguar).

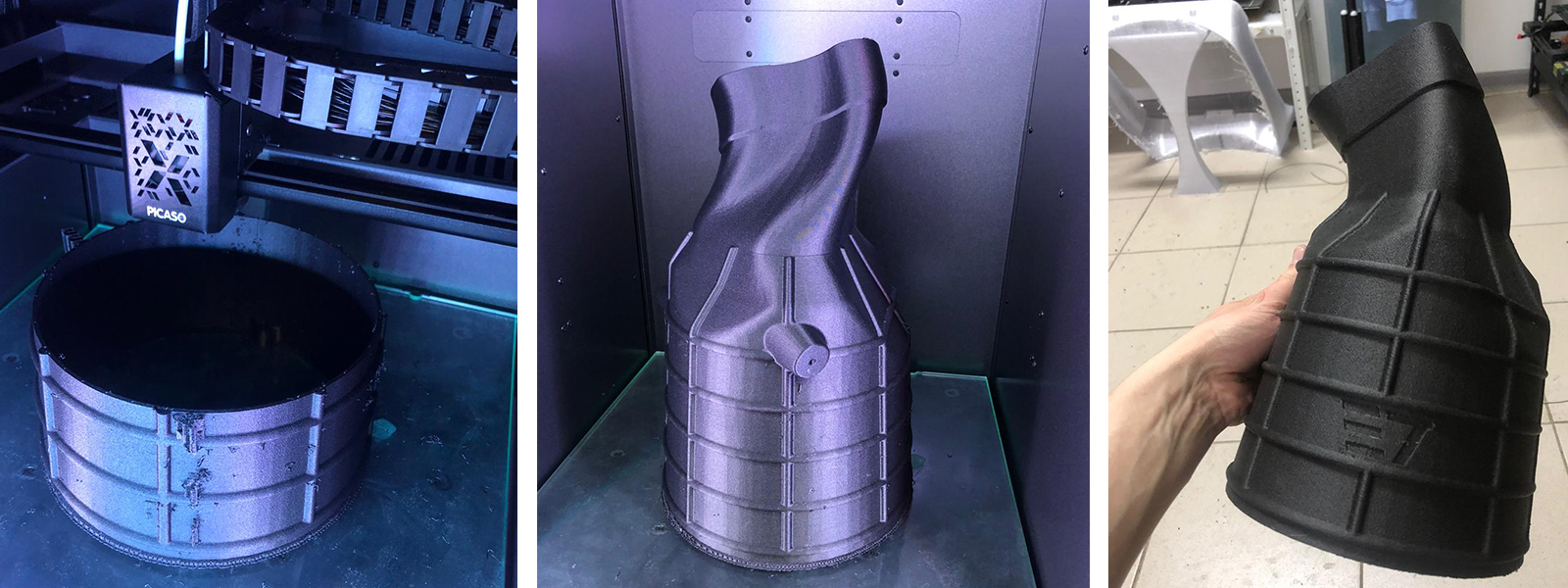

Система холодного впуска для Ауди S8

Компании LevelPerformance необходимо было изготовить элементы холодного впуска для гоночной версии Audi S8 пилота Петра Бакулова. 3D-печать позволила использовать материалы, которые имеют более низкую теплоемкость и теплопроводность по сравнению с алюминием. Именно из него традиционно делают подобные патрубки. А еще технология ручной гибки листового металла не позволяет добиться высокой точности геометрии, соответственно такое изделие работает не оптимально. 3D печать в точности повторяет задумку инженера и позволяет делать уникальные детали.

Автомобиль был отсканирован сотрудниками LevelPerformance со всех сторон для построения облака точек — из этого облака определили «design space» — доступные для проектирования объемы.

Система была сразу спроектирована под технологию 3D-печати с самогерметизирующимся разъемом, обеспечивающим удобство монтажа. Заданные условия — только существующие отверстия в бампере, только забортный воздух, минимальные доработки соседних элементов.

Для первичной примерки нами были напечатаны образцы из PLA-пластика. В ходе примерки были проверены необходимые зазоры до фар и других пластиковых элементов.

Для финального изделия мы использовали Titan GF-12 от компании Filamentarno! Это ABS, наполненный стекловолокном — он печатается без усадки, обладает повышенными прочностными характеристиками и хорошо поддаётся обработке.

Отсутствие усадки — это гарантия того, что детали после печати совпадут без доработки граней и стыковочных швов. Это важно, если вы планируете использовать детали без дальнейшей обработки.

Впуск был напечатан летом 2020 года и установлен на автомобиль. Напечатанные элементы прошли уже несколько гонок, отлично показав себя в работе.

Интеркулер для Porsche

Инженеры LevelPerformance разработали собственную конструкцию интеркулера для Porsche 911 Turbo S (смотрите видео!). Общий объем интеркулера увеличен на 35% по сравнению со стандартным решением. Чтобы все детали устанавливались в автомобиль без переделки и сверления новых мест крепления, было принято решение создать новые направляющие для воздуха и заложить в них дополнительный функционал — закладные под версию GT2 RS и возможность опрыскивания интеркулера снаружи.

Элементы воздуховода, как и в предыдущем примере, выполнены из Titan GF-12 — стеклонаполненного ABS от компании Filamentarno!

3D-печать была выбрана за сочетание функциональности и стоимости — мы изготовили небольшую серию деталей со множеством креплений и кронштейнов. Новая модель воздуховода позволила разместить все шланги в стандартных местах.

Какие элементы мы печатаем чаще всего?

- Холодный впуск с геометрией любой сложности;

- Патрубки, как жесткие так и гибкие;

- Элементы салона под покраску или ламинирование карбоном;

- Элементы внешнего тюнинга — губы, реснички, накладки, вставки и решетки;

- Мастер-модели для выкладки стекловолокна или карбона — актуально для изделий более 1000мм, например бампер или порог;

- Резинки, пыльники и другие мелкие элементы, которые невозможно купить по-отдельности.

Дизайн интерьеров

Еще мы с удовольствием работаем с дизайнерами интерьеров. Они заказывают эксклюзивные элементы декора, которые мы выполняем с помощью 3D-печати. По сравнению с традиционными способами — фрезеровкой, литьем, печать может быть дешевле, а самое главное — быстрее.

Например для дизайнера Ирины Чун мы изготовили огромную двуспальную кровать необычной формы для выставки. На такие кейсы мы возлагаем большие надежды — новой тенденцией становится неповторимость и индивидуальность, а достичь ее можно за счёт наполнения интерьера интересными и уникальными элементами.

Оборудование

Сейчас мы используем шесть Designer XL, и в планах у меня ещё несколько. Это наше флагманское оборудование для работы с клиентами. Принтеры PICASO 3D позволяют нам работать с широким спектром инженерных материалов, и предлагать лучшие решения для клиентов. Чаще всего мы используем пластики, которые выдерживают высокие нагрузки и температуры, являются стойкими к бензину и маслу, также пользуются спросом сверхтвердые и эластичные филаменты.

Designer XL всегда дают высокую точность, а размеры рабочего поля позволяют не ограничивать клиентов в их разработках и печатать модели целиком, а не делить их на части.

Хотите увидеть больше проектов — подписывайтесь на box3d.ru в Инстаграм!