Основной задачей Учебно-научного центра Camozzi является обучение основам построения и применения средств пневмоавтоматики: от отдельных элементов до комплектных приводов и мехатронных комплексов на их основе. Развитие подразделения сопровождается открытием собственных филиалов и учебно-исследовательских лабораторий на базе ведущих технических вузов в крупнейших промышленных центрах страны.

Платон Горюшин, инженер-конструктор

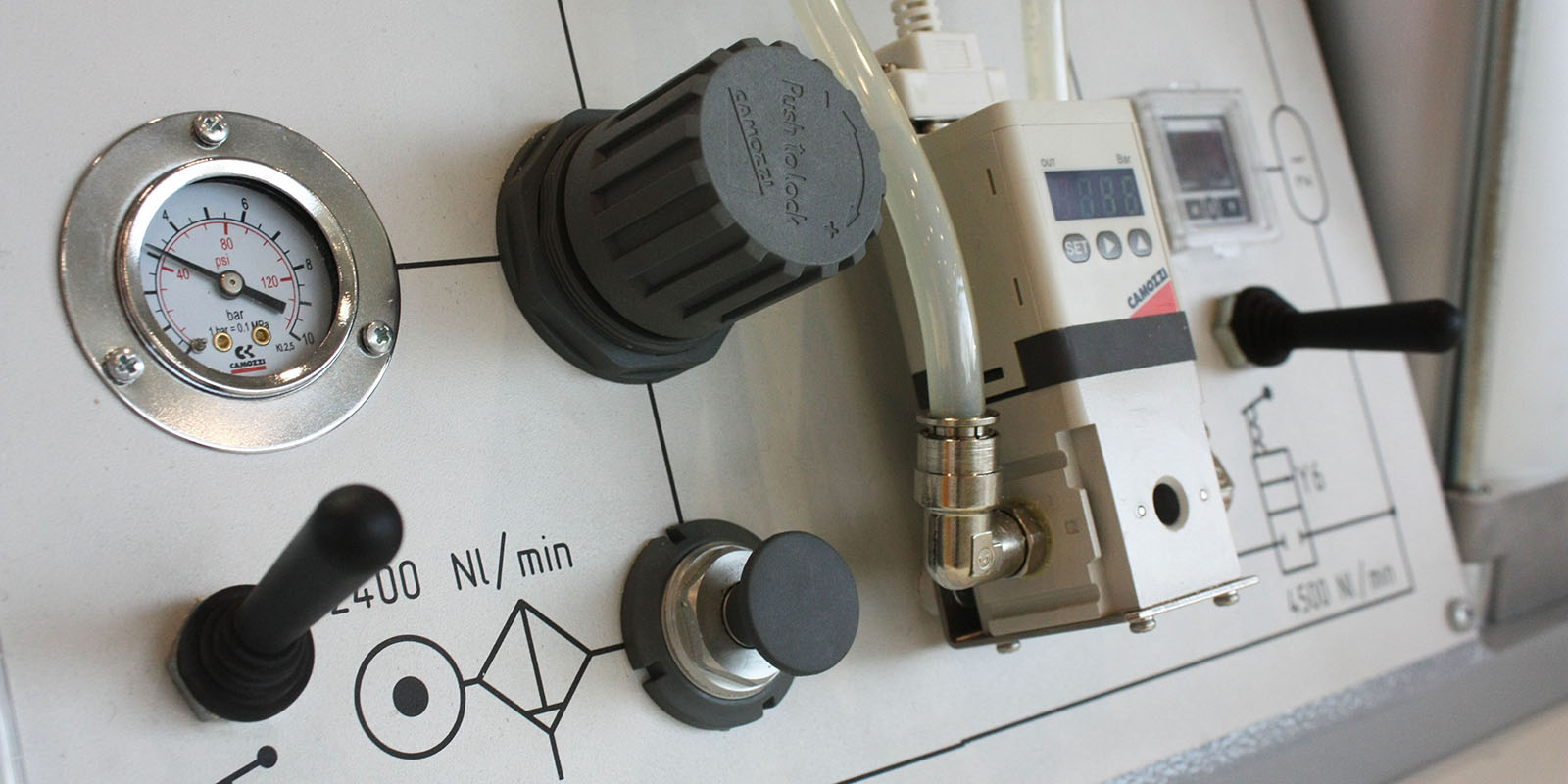

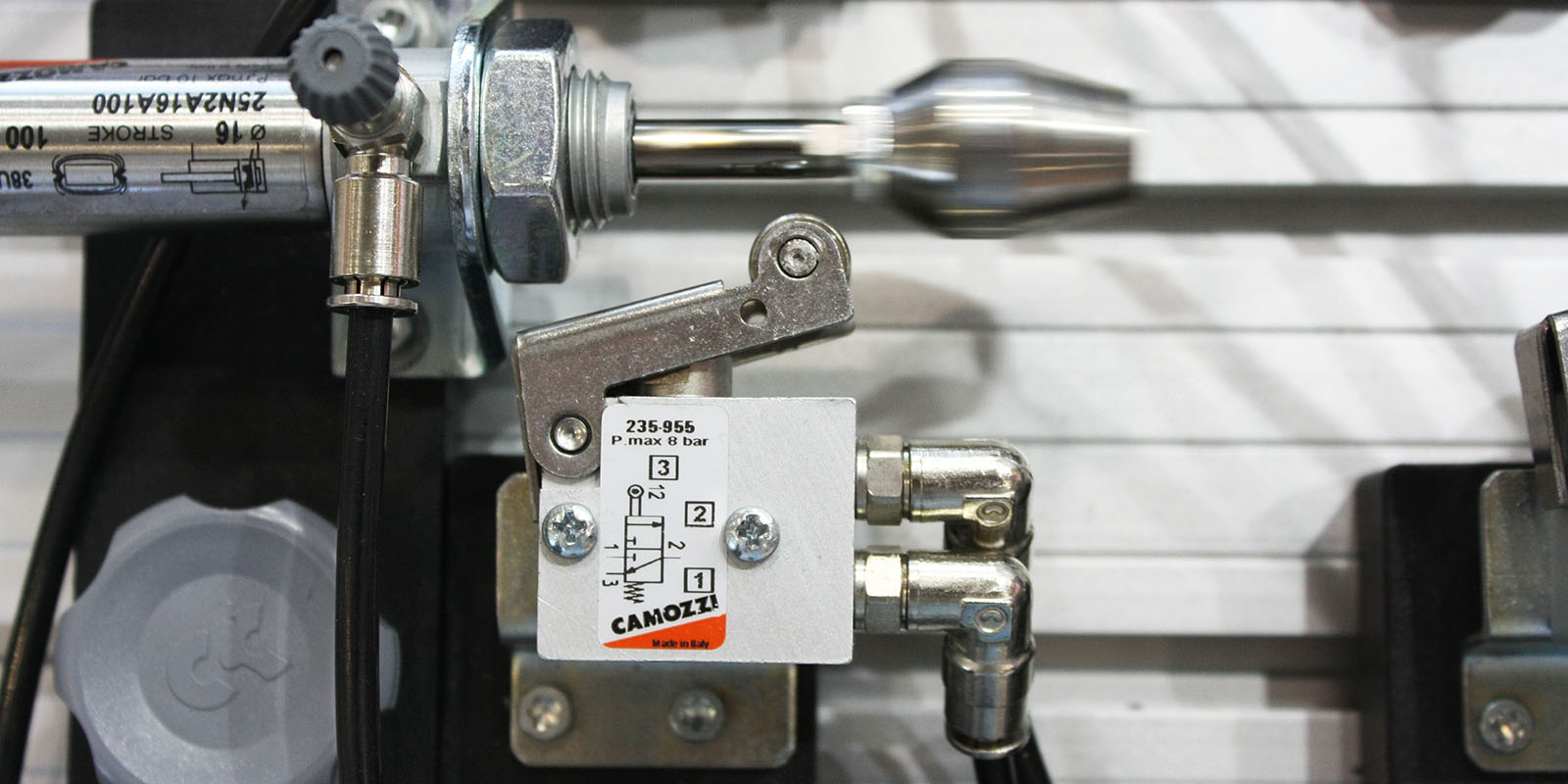

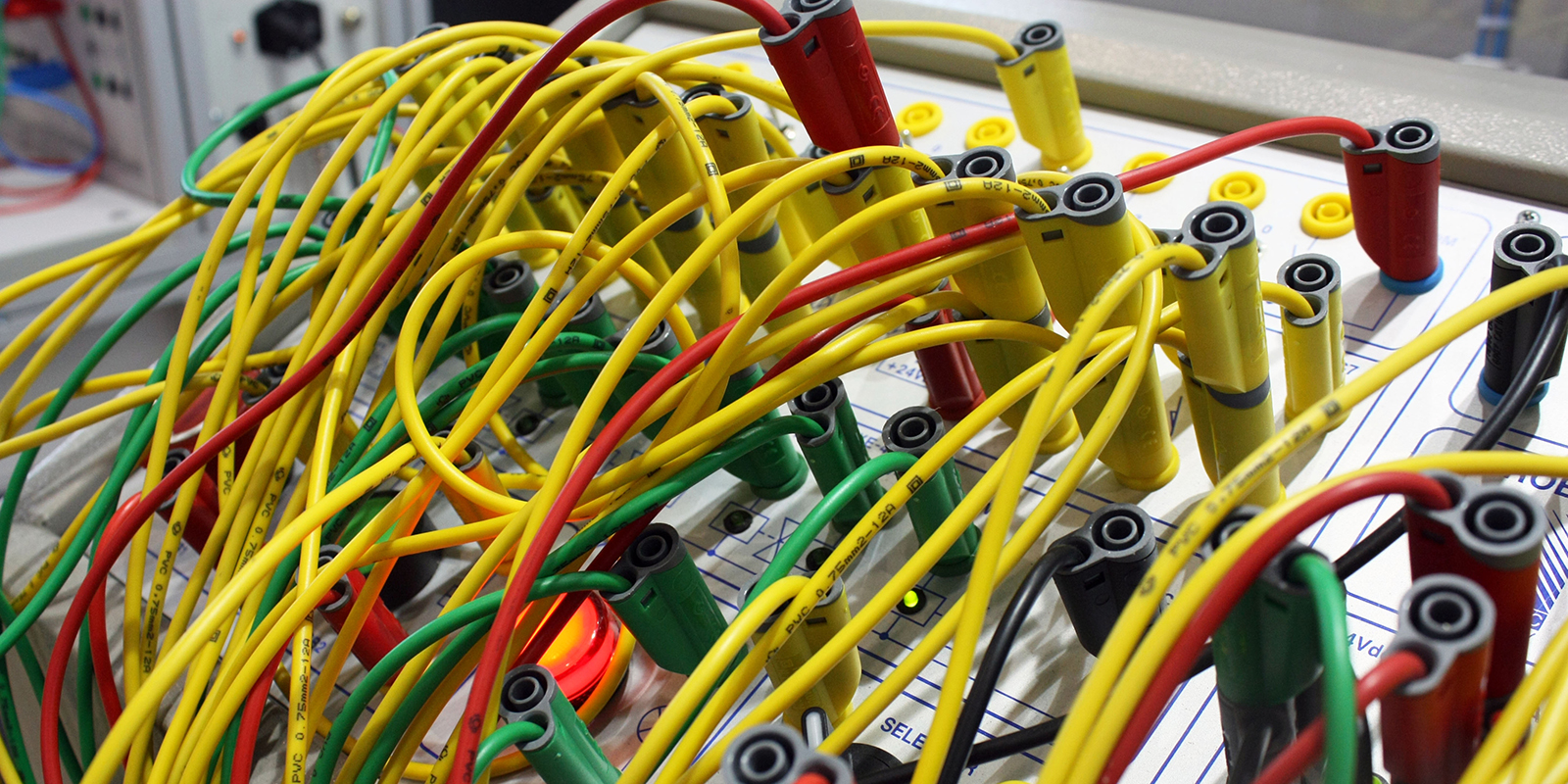

Отдел Дидактического оборудования занимается проектированием и изготовлением на собственном производстве стендов и комплексов для обучения. Это обучающие комплексы по пневматической и электрической схемотехнике, релейной логике, пропорциональному управлению и программированию контроллеров.

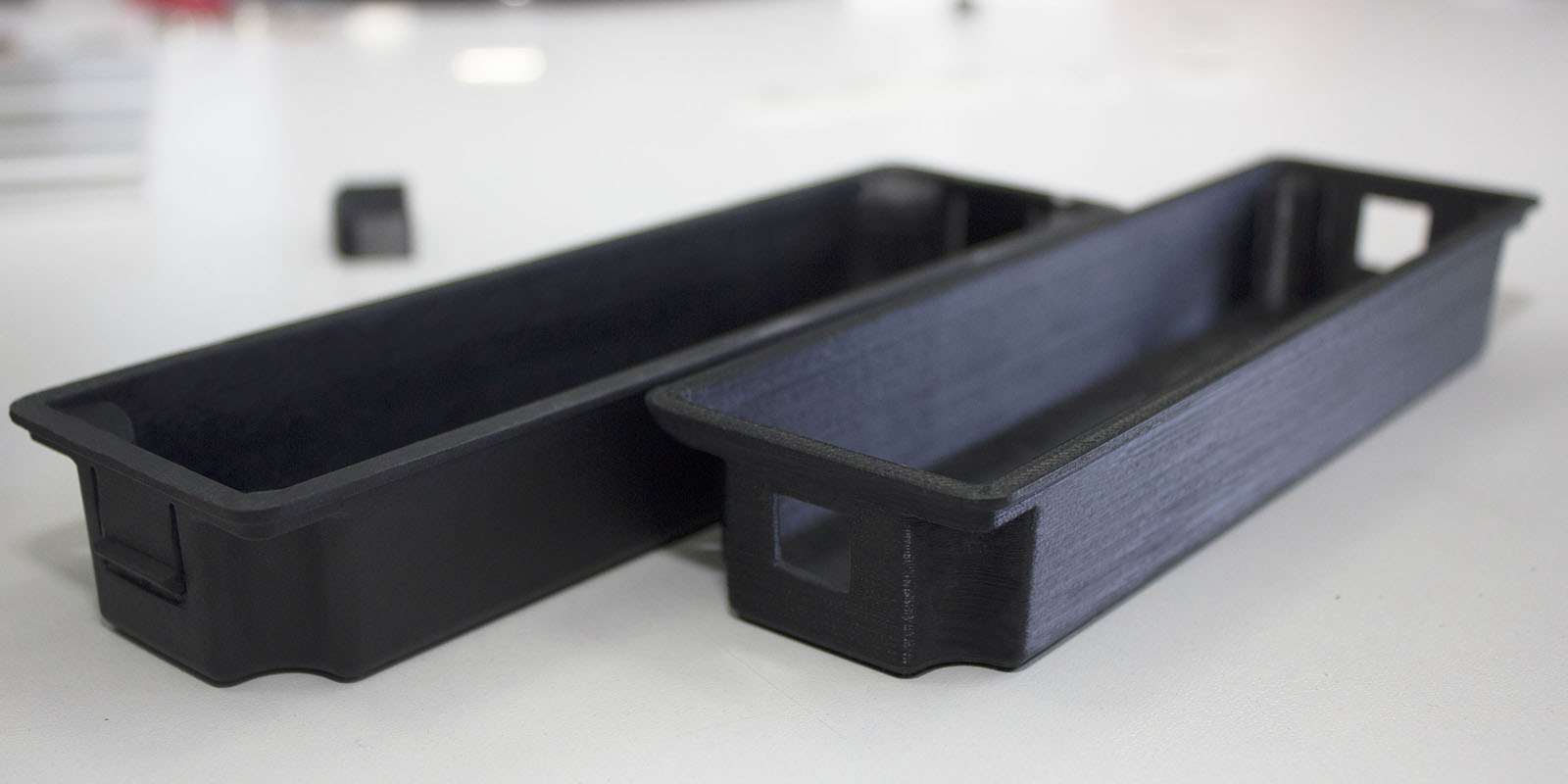

«В своей работе я активно использую 3D принтер, поскольку занимаюсь созданием прототипов конструкций, корпусов, кронштейнов и заглушек.

Допустим, стоимость приобретения небольшой заглушки для стенда составляет 1.5 рубля. Себестоимость печати на принтере - 60 копеек. Но основополагающий фактор при выборе 3D принтера - это время, ведь недостающую деталь можно получить в течение нескольких минут. Порой случаются ситуации, когда необходимо срочно получить какую-либо деталь, и нет возможности быстро ее закупить у сторонних подрядчиков. В этом случае собственный принтер – отличный выход.

Сравнение печатных деталей по себестоимости изготовления можно проводить только в случае, когда качество поверхности и нагрузочные характеристики не имеют большого значения. Для 3D печати мы используем такие материалы, как ABS, HIPS и PLA, планируем попробовать Rubber. Пока я не вижу способа полной замены традиционного литья под давлением 3D печатью, но это хороший вариант для быстрого прототипирования. Сейчас в год мы отливаем примерно 1000-2000 деталей в алюминиевой оснастке. К сожалению, 3D печать не полностью удовлетворяет наши потребности в качестве поверхности и прочности деталей. Некоторые элементы мы выполняем с помощью механической обработки на станках из полимерных заготовок.

До появления собственного 3D принтера мы печатали необходимые прототипы на заказ. Однако, посчитав наши текущие расходы, руководство пришло к выводу, что приобретение принтера позволит значительно сэкономить финансовые ресурсы компании.

Безусловно, сейчас Designer PRO 250 является частью нашего станочного парка, под него даже выделено специальное помещение. Там же стоит ультразвуковая ванна, к принтеру подведен воздух под давлением - это позволяет значительно сократить время на охлаждение (если требуется).

В отделе Дидактического оборудования Camozzi теперь любые вопросы, связанные с созданием новых изделий, проходят этап 3D печати. Принтер стал для нас своего рода палочкой-выручалочкой, он позволяет нам распечатать любую необходимую деталь в условиях недостатка времени.