Станислав Амшанников, промышленный дизайнер

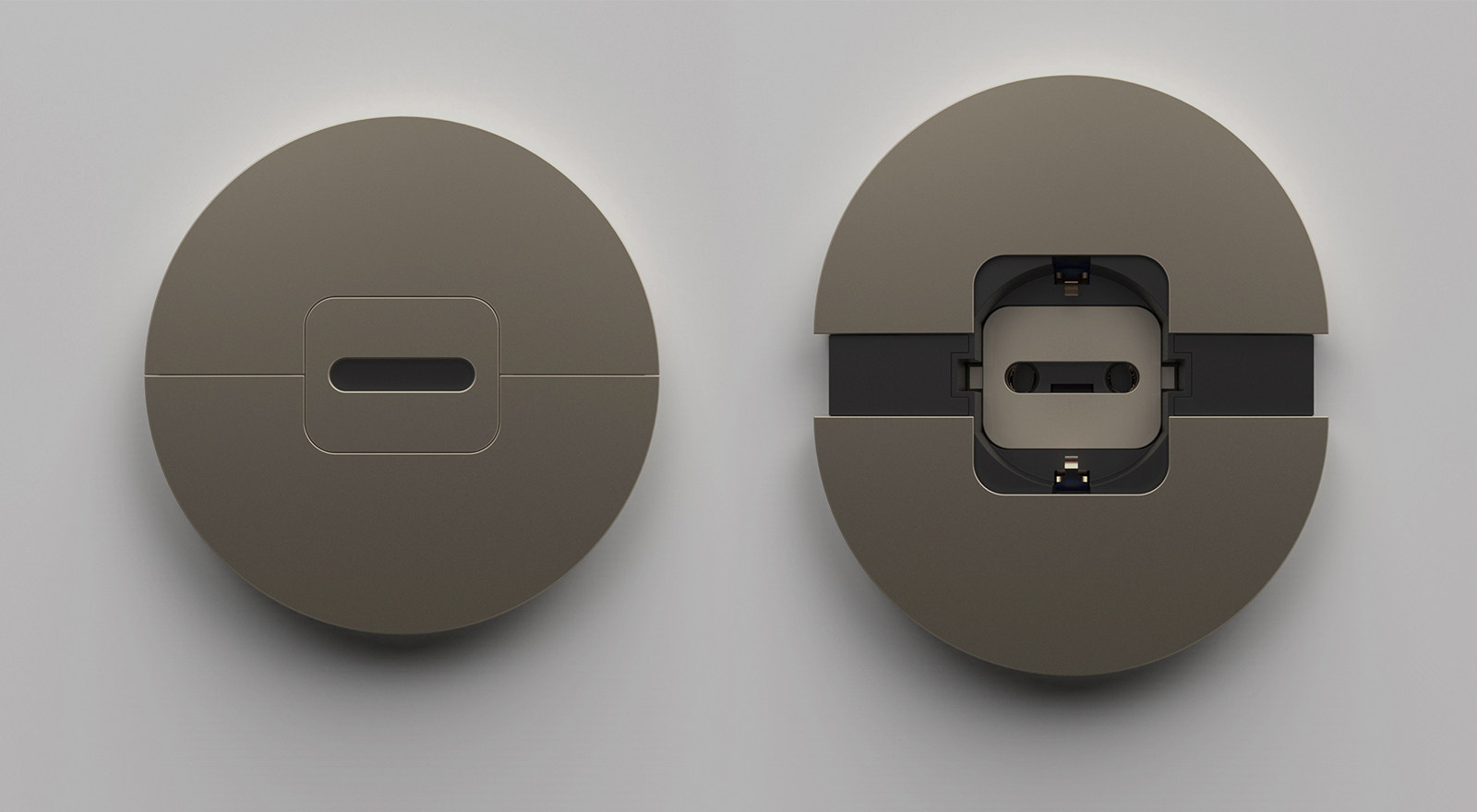

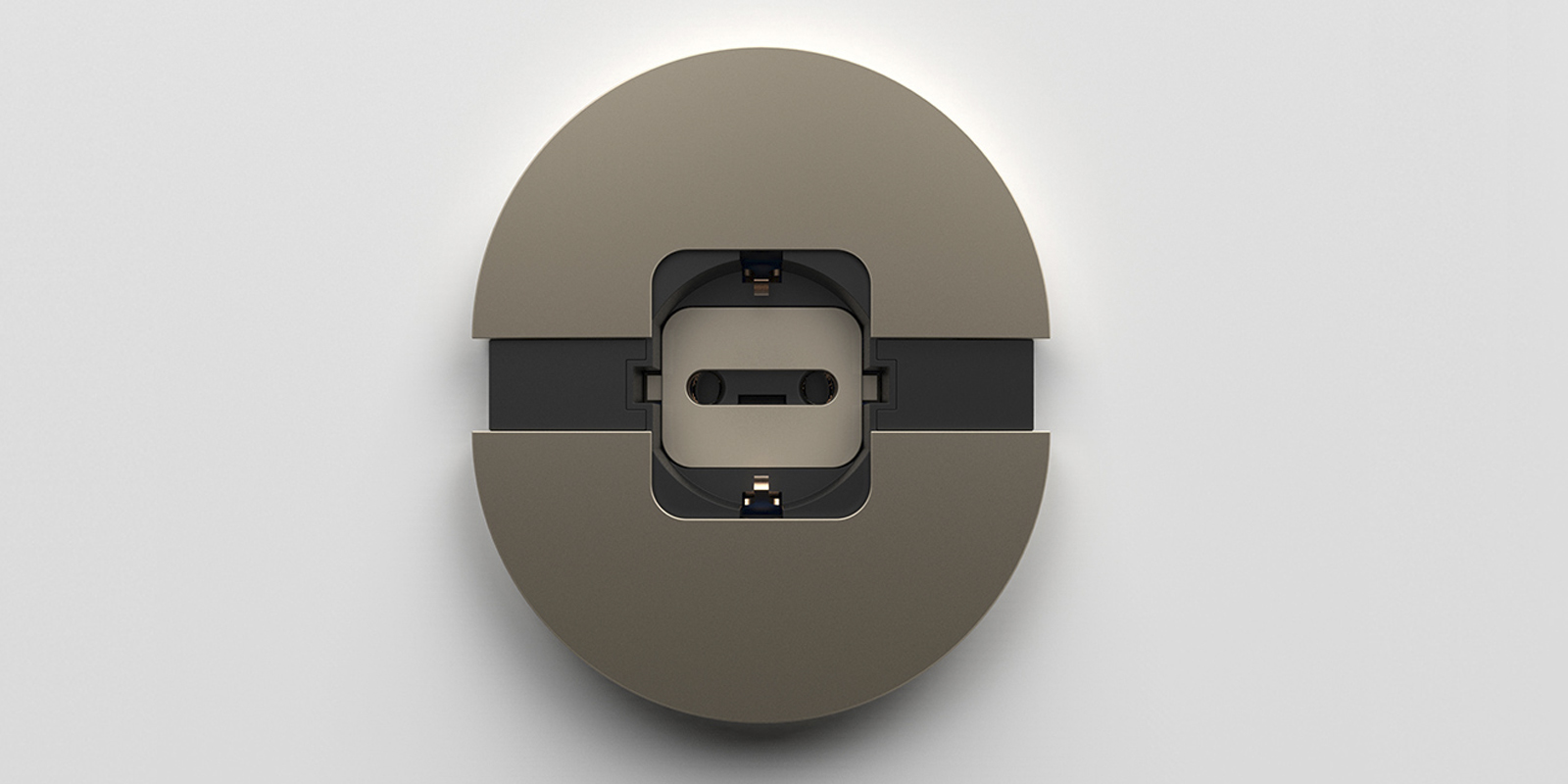

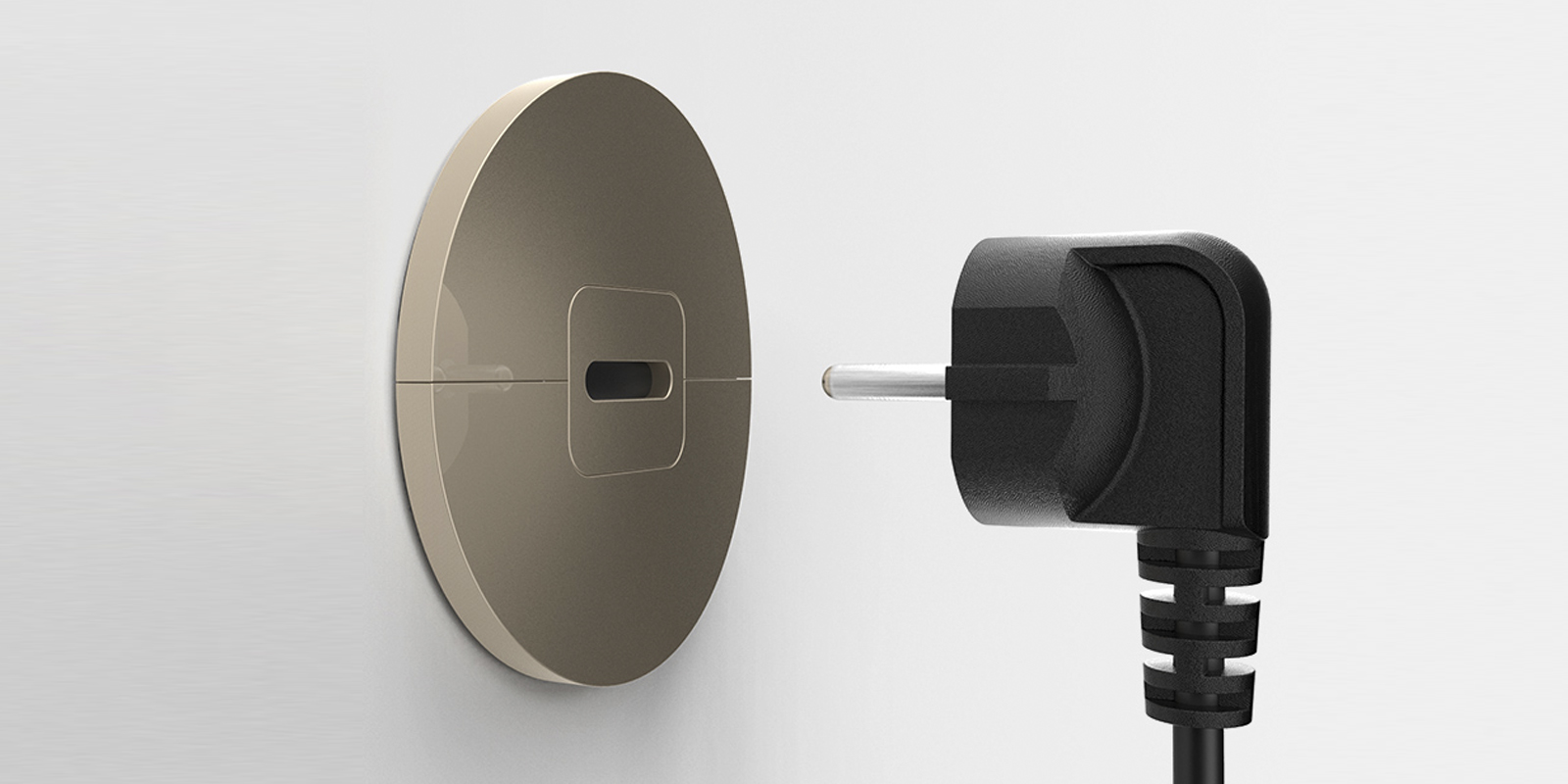

Предложенная мной розетка «Исток» - это модификация розеток «Schuko», позволяющая сделать электрические розетки более элегантными и удобными в использовании.

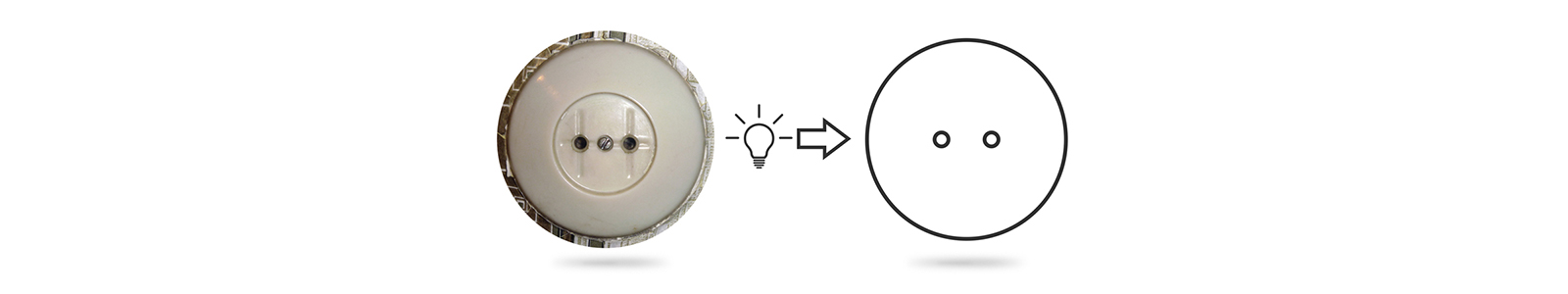

Однажды я посмотрел на старую советскую розетку и понял, что ее дизайн намного интереснее, чем дизайн существующих розеток. Конечно, конкретное исполнение было не лучшим, но идея – простая гладкая поверхность с минимумом конструктивных элементов – меня захватила. Это красиво и удобно: не нужно пытаться попасть вилкой электроприбора в розетку наощупь – все прекрасно видно.

Однако, на пути воплощения дизайна «в жизнь» было существенное препятствие: чайники, микроволновые печи, утюги и множество других приборов требуют розетки с заземляющим контактом.

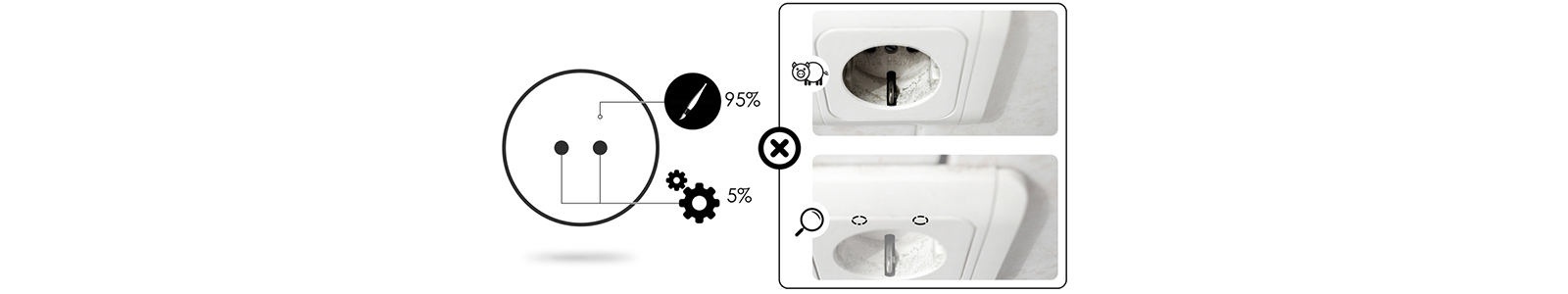

В России эти розетки соответствуют стандарту «Schuko» или «Шуко». Для них характерен глубокий колодец, в который погружается вилка включаемого прибора. Это обеспечивает безопасность розетки, но в то же время колодец имеет исключительно утилитарный вид и занимает всю центральную часть розетки. Со временем он загрязняется и с трудом чистится, а увидеть точки введения штырей под определенным углом нельзя, приходится вставлять их буквально наощупь.

Чтобы устранить все эти изъяны, я создал модификацию розетки «Исток». Модификация не противоречит стандарту «Schuko» и монтируется привычным способом в обычные подрозетники, при этом внешняя часть розетки гладкая и позволяет легко вставлять вилку электроприбора.

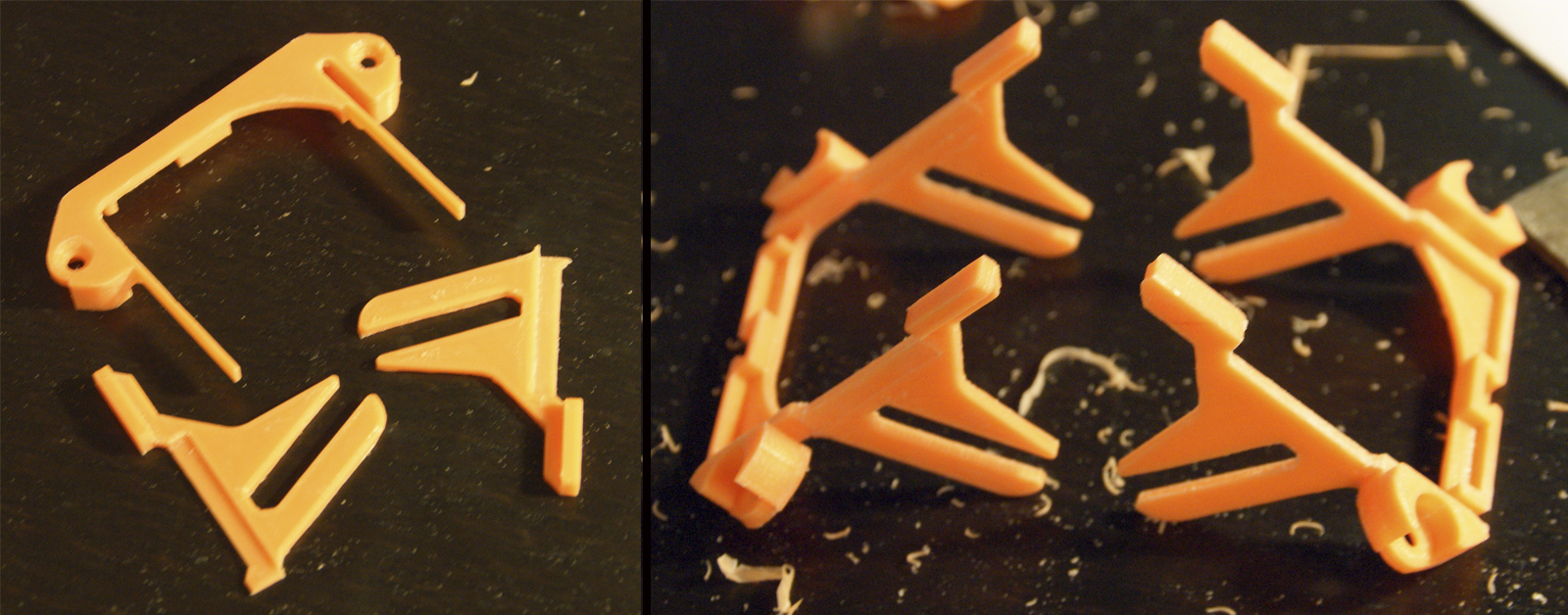

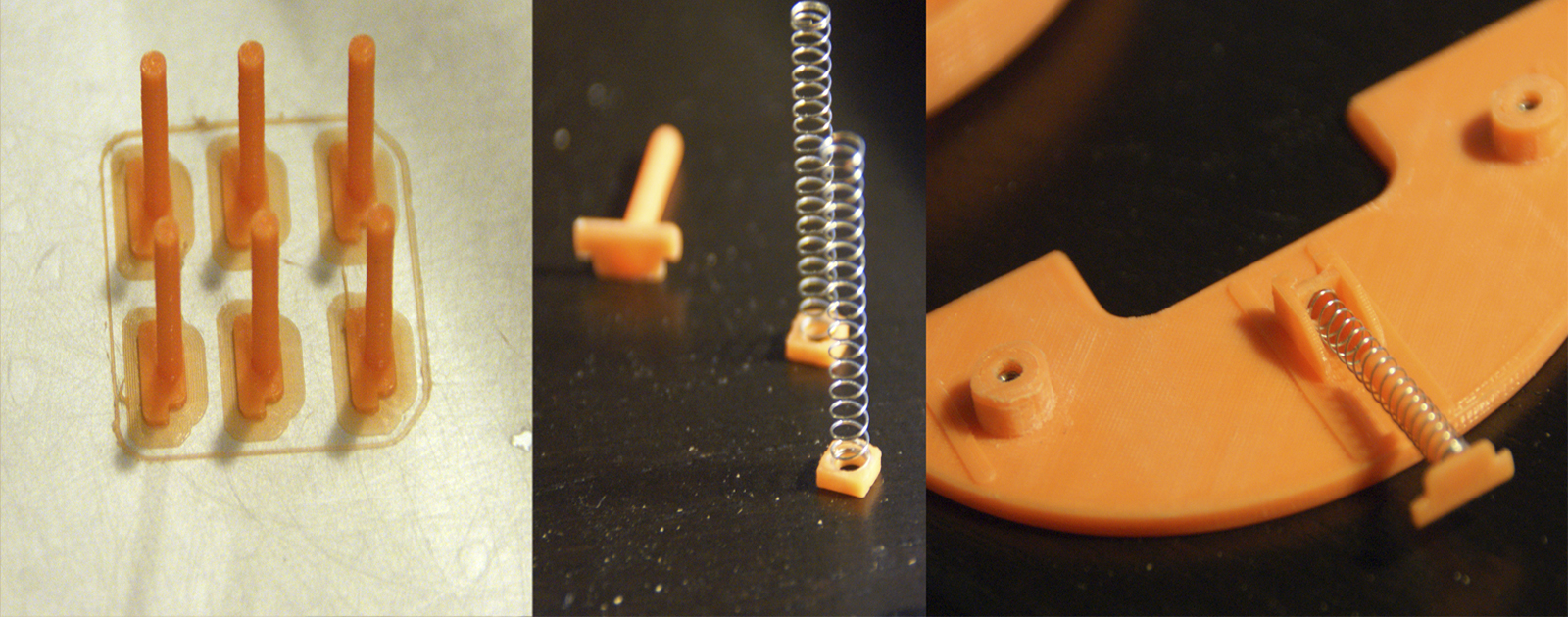

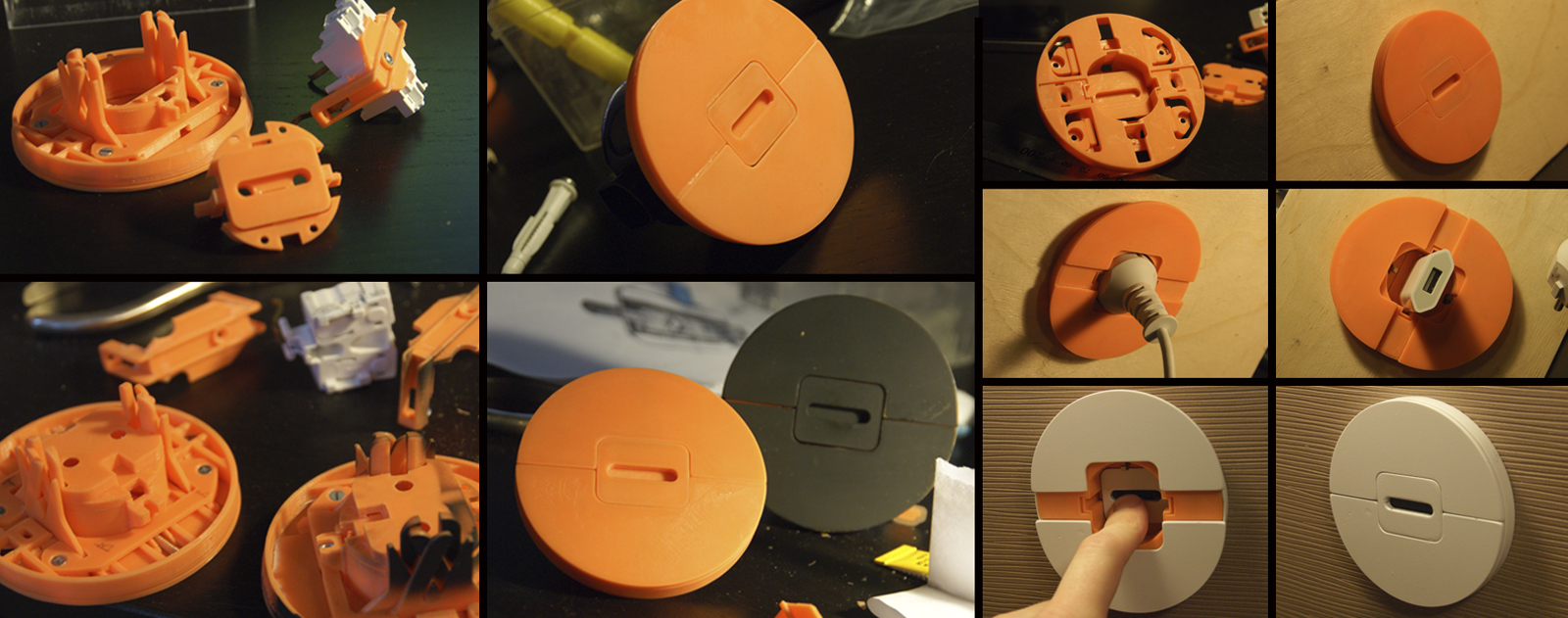

Прототип «Истока» был полностью выполнен с помощью принтера PICASO 3D Builder.

Без персонального 3D принтера разработка модификации розетки была бы довольно долгой и сложной технологически. Создание действующего прототипа – итеративный процесс. В моем случае было последовательно изготовлено 2 прототипа, и в каждом из них больше половины деталей дорабатывалось по несколько раз.

Большинство деталей печаталось в течение 10 – 20 минут, и я мог проверить их работоспособность почти моментально. В случае их изготовления после каждого изменения и «подгонки» мне бы пришлось ждать пару дней и ездить за ними на другой конец города.

Иными словами, для изобретателя персональный 3D принтер – практически необходимость. Он позволяет существенно уменьшить временные затраты, а экономия денег возможна в долгосрочной перспективе, все зависит от объемов печати.

В итоге, процесс моделирования занял приблизительно месяц, общее время печати около 20 часов, себестоимость готового исчезающе мала – из той же катушки пластика я мог бы распечатать еще пару десятков таких розеток (для сравнения, если бы я заказывал 3D печать прототипа в сторонней компании, это обошлось бы в 4 – 10 тысяч рублей экземпляр в зависимости от технологии). Еще порядка 20 часов заняла обработка и сборка деталей.

Мой принтер снабжен одним экструдером, вследствие чего не может печатать водорастворимую поддержку. Это общая для большинства простых персональных принтеров особенность. Часто это не упоминается, хотя в действительности, на мой взгляд, может стать одним из ключевых моментов при выборе принтера.

Мне приходилось едва ли не большую часть времени тратить на конструирование детали так, чтобы поддержка была не нужна. Однако, многие детали все равно приходилось склеивать из нескольких частей.

Также с каждой детали нужно было срезать пластиковое обрамление, которое увеличивает адгезию при печати. Затем срез нужно обработать напильником. Это, конечно, неудобно. Если бы деталь печаталась на подложке из растворимого материала, столь долгая обработка распечатанных деталей была бы не нужна.

Да, безусловно, можно печатать поддержку из материала детали, с помощью единственного экструдера, но поверхность со стороны поддержки часто получается не идеального качества.

Мой опыт использования 3D принтера говорит о том, что возможность печатать легко отделяющуюся поддержку – весомый аргумент при выборе устройства. И я рад, что принтер Designer PRO 250 позволяет печатать поддержку из растворимого материала.

На мой взгляд, PICASO 3D - это компания, которая не только разрабатывает принтеры, но и применяет в них оригинальные и интересные решения. Это очень важно, поскольку коллектив, который смотрит вперед, заслуживает доверия.