Компания Лимб занимается разработкой и производством наручных часов в России. Команда проекта состоит из двух человек — Глеб и Мария Антоновы.

Глеб Антонов, основатель компании Лимб

История компании началась в 2017 году, на стыке любви к наручным часам и профессии, а также желании открыть своё дело.

Во всём мире в тогда обретал силу тренд на микробренды, чья главная фишка – больше товаров за меньшие деньги. В России такого подхода не было — существовали только компании с советским наследием и частные мастера, делающие дорогие часы для коллекционеров. Мы с женой решили, что это возможность, и стали изучать нюансы, которые позволят нам стать часовым производителем.

Основные направления нашей работы – разработка наручных часов, а также полный цикл производства. При кажущейся простоте часов, мы разработали 21 внутренний элемент. 12 из них изготавливаются в России. Планируем долю производимого в России довести до 90% от себестоимости.

Основную работу по развитию компании делаем мы, однако важной частью дела стали наши партнёры по ключевым направлениям: 3D печать, металлообработка, лазерная резка, производство ремешков. Всё это российские компании.

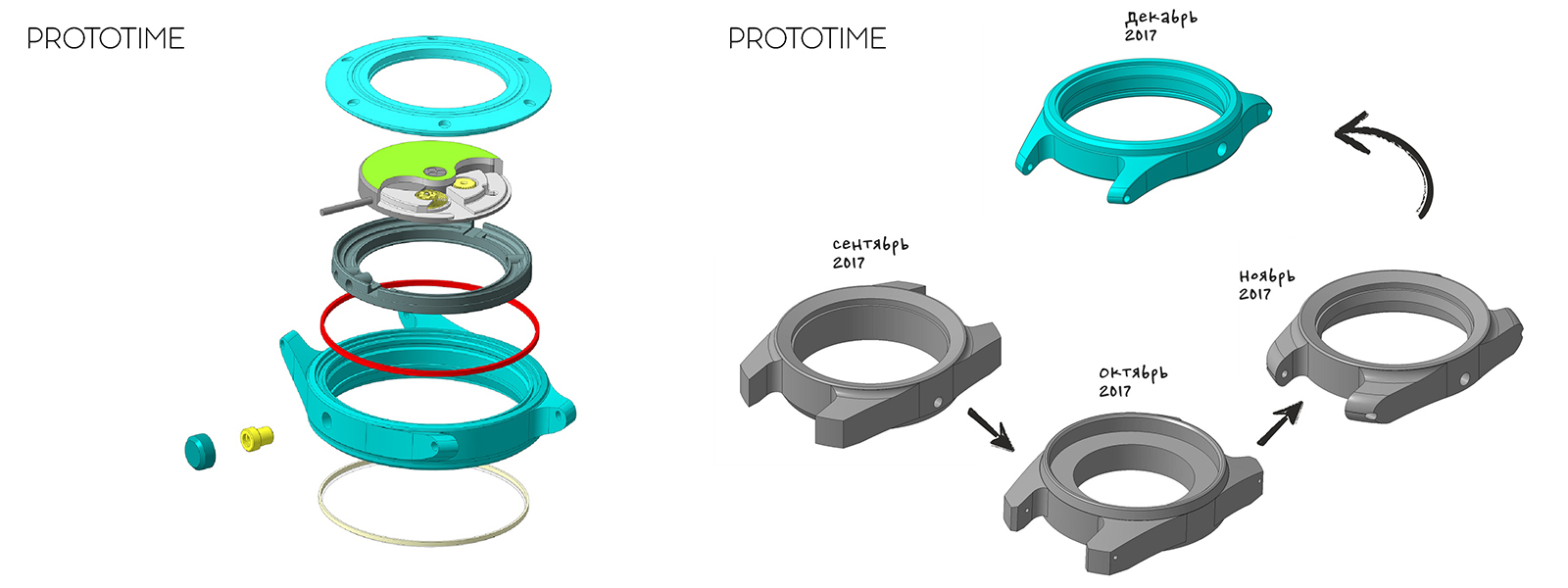

За 4 года работы над проектом мы прошли все этапы разработки: набили кучу шишек, сделали множество пластиковых макетов, 5 стальных прототипов, 2 из которых функциональные, и приступили к сборке первых 20 серийных наручных часов.

Ещё в самом начале проекта я решил, что до изготовления прототипа в металле, корпус нужно пощупать и повертеть в руках. Для меня это правильный подход — ни одна программа для трёхмерного моделирования не заменит макет.

Сформулирую мой принцип разработки так:

- Разработка концепции модели и эскизирование;

- Разработка 3D модели;

- Изготовление макета из пластика на 3D принтере;

- Изготовление прототипа из лёгкого металла, например аллюминия;

- Финальный прототип из нержавеющей стали / титана.

Я взял этот подход на вооружение и заказал первый 3D печатный макет. Он оказался неказист — корпус не сбалансирован, да и качество изготовления плюсов не добавляло. Первый блин вышел комом!

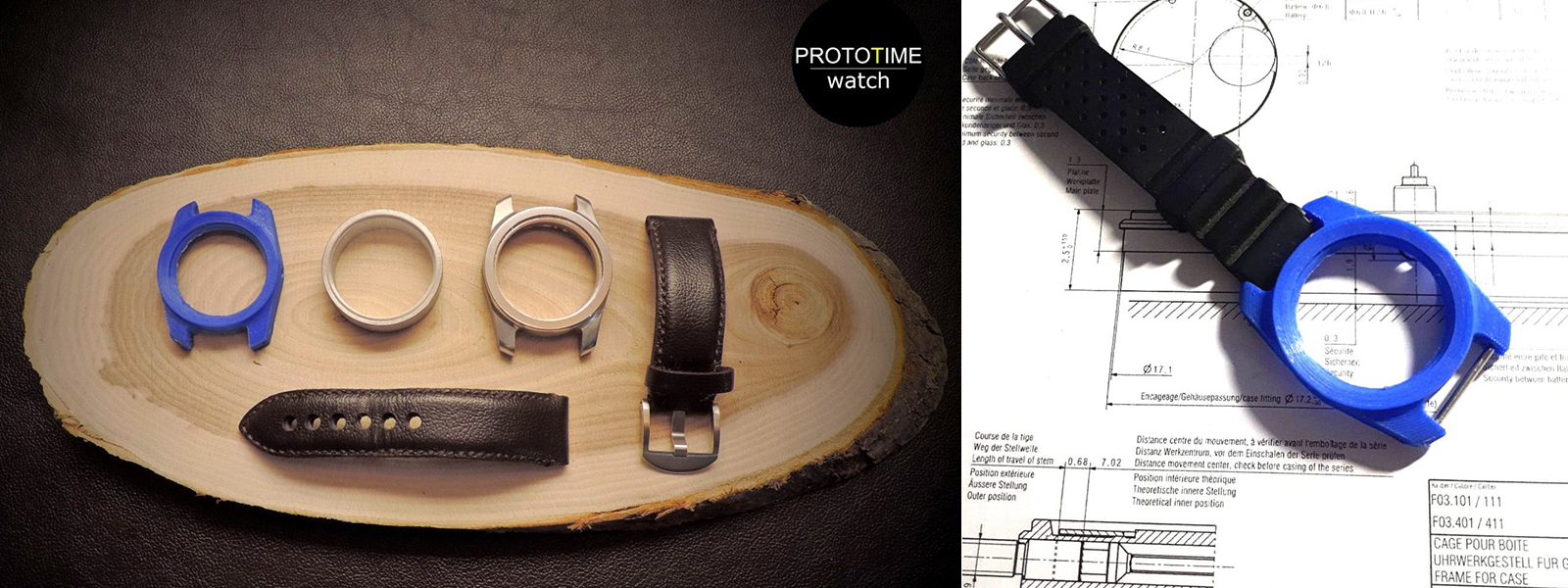

Первые макеты были вот такие:

Потратив месяц на проектирование новой конструкции я собрался печатать новый прототип, как вдруг получил премию на работе. Появились свободные деньги. Я нашёл компанию и заказал изготовление в металле. 12 000 рублей, 2 недели ожидания, и прототип у меня в руках! Я специально не открывал коробочку с содержимым до дома. Открыв, понял, что он также плох, как и первый вариант… Я получил отличный опыт, и теперь печатаю макет всегда. Даже сейчас, перед запуском в серию, поменяв сотые миллиметра, чуть скорректировав форму корпуса, крышки и заводной головки, я напечатал прототип.

В декабре 2018 года произошло мое знакомство с компанией Астери-3D, тогда работавшей по франшизе большого бренда как челябинский офис. Мой выбор основывался на доверии к бренду и из-за географии расположения — я живу в Магнитогорске, а Астери-3D в Челябинске. Поработав некоторое время, я понял, что это лучшие партнёры по 3D печати. Чтобы получить нужный результат, мне достаточно просто прислать 3D модель, и всегда будет отличное качество.

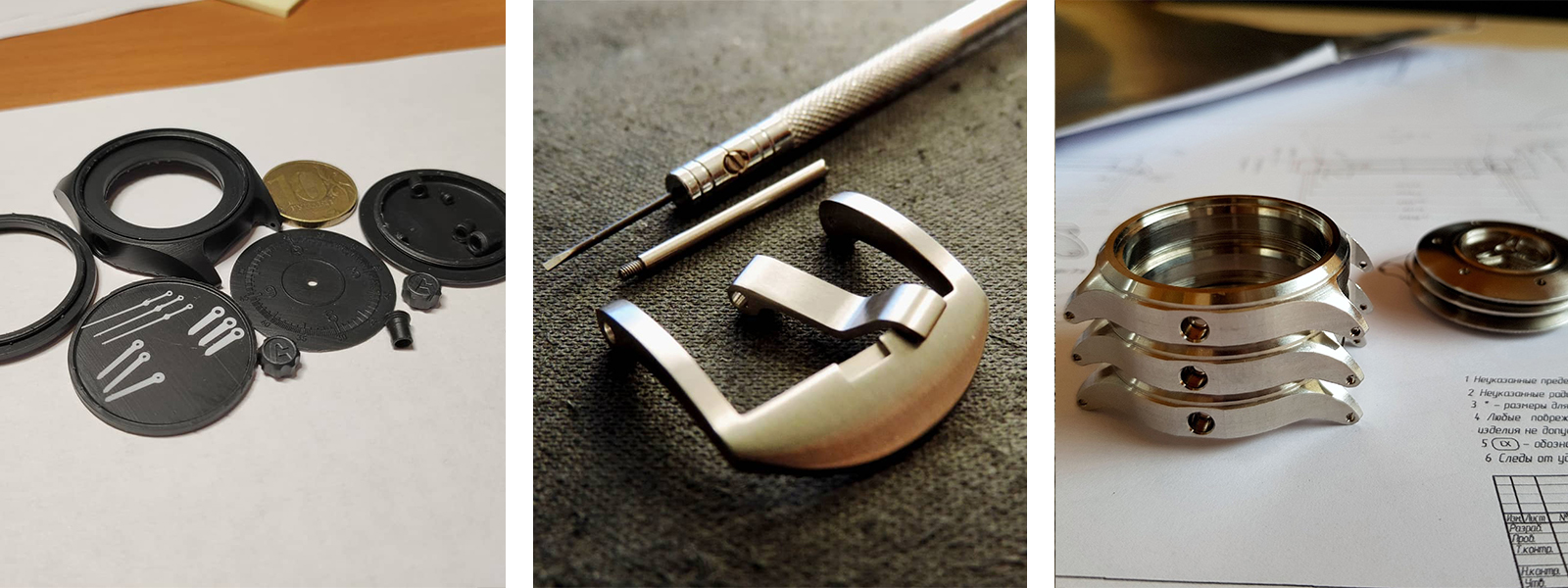

Компоненты наручных часов заказываем у наших партнёров в России: Санкт-Петербург, Электросталь, Иркутск. Мы получаем заготовки корпусов и крышек после токарной и фрезерной обработки, заготовки циферблатов и стрелок после лазерной резки.

После этого выполняем финишные операции по полировке, покраске и сборке у себя в лаборатории в Магнитогорске. Сейчас мы используем японские механизмы Miyota 9039, это надёжная механика с автоподзаводом, при это одна из самых тонких среди серийных механизмов, что позволило сделать очень удобные размеры.

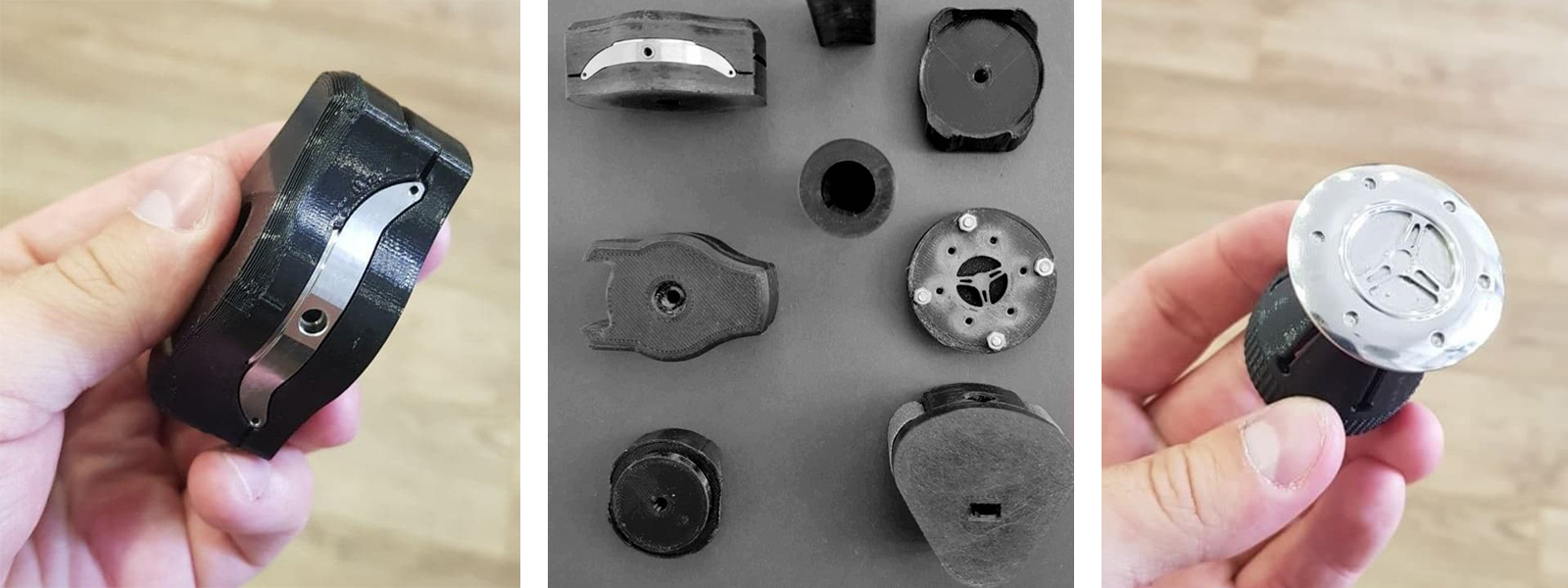

Кроме прототипов мы также печатаем оснастку для полировки корпуса и крышки, оснастку для покраски стрелок, макет ложемента для упаковки часов и даже станок для тампонной печати циферблатов.

Для полировочной оснастки и печатного станка мы используем FDM технологию и PLA пластик — печать выполняется на принтере Designer X.

В самих часах мы используем 3D печатный вкладыш для механизма — это позволяет сделать его нужной формы при низкой стоимости, что упрощает процесс сборки часов и обеспечивает надёжную фиксацию механизма с вкладышем в корпусе. Для вкладыша и покрасочной оснастки используем SLA-технологию и материал Grey Pro Resin.

Еще мы делали макет упаковки из PLA Woodfill (дерево-пластиковый композит), чтобы оценить ложемент до изготовления из массива дуба.

Интересным получился опыт печати компонентов заводной головки из нержавеющей стали. Детали получились очень точные, но требовалась дополнительная обработка — из-за этого пришлось отказаться от этой технологии.

Альтернативные технологии для 3D печати – литьё и обработка резаньем, однако всё упирается в их стоимость и трудозатраты.

Для примера, изготовление макета наручных часов из пластика методом SLA стоит около 2500 рублей, при этом изготовление макета методом резания будет стоить около 25 000 рублей, из-за необходимости разработки и изготовления оснастки, написания ЧПУ-программы для нескольких станков, материала, расхода инструмента. Все эти затраты перекладываются на одно изделие, а наладочных изделий будет несколько. Срок изготовления при этом вырастет с двух дней до двух-трёх недель, если не учитывать план загрузки металлорежущего участка.

Для вкладыша механизмов хорошей альтернативой 3D печати является литьё в термопластавтоматах, при этом стоимость изготовления вкладыша SLA-технологией составляет около 150 рублей, а для достижения такой же стоимости в термопластавтомате необходимо изготовить не менее 1 000 вкладышей. При нашем годовом плане производства в 350 наручных часов не рентабельно применять литьё, в том числе из-за ограничения в выборе механизма, ведь стоимость изменения оснастки под другой механизм будет равна изготовлению новой.

Сейчас главная задача – сделать первый шаг в серийном производстве, а далее в планах развивать модельный ряд наручных часов.

Одна из стратегических задач – усложнение дизайна часов, разработка более сложных циферблатов, задних крышек, при этом в планах также провести новые тесты 3D печати металлом для реализации интересных задумок в циферблатах и крышках. В остальном всё также продолжим применять 3D печать пластиком для оснастки, для макетов и конечно же вкладышей механизмов, что позволит сохранить хорошую комбинацию из доступной цены и высокого качества.

В апреле 2022 запланирована первая презентация часов Лимб, цены на них будут от 25 до 30 тысяч рублей, доступны 2 базовые модели и возможность их кастомизации. А старт продаж — уже в мае 2022. Следить за проектом можно в официальной группе Вконтакте.