ООО «Люмэкс-Маркетинг» специализируется на аналитических приборах для измерений, в данный момент ведутся работы над полностью обновленной версией прибора для капиллярного электрофореза.

Группа компаний «Люмэкс» выпускает широкий спектр аналитических приборов для:

- люминесцентного и фотометрического анализа;

- атомно-абсорбционной спектрометрии;

- ИК-фурье-спектрометрии;

- высокоэффективной жидкостной хроматографии;

- капиллярного электрофореза;

- СВЧ-минерализации; дозиметрии;

- клинической диагностики;

- масс-спектрометрии.

Приборы, разрабатываемые «Люмэкс», применяются для анализа атмосферного воздуха, питьевой и сточной воды, пищевых продуктов, природных вод и почв, радиационной защиты, в медицине, ветеринарном, санитарно-эпидемиологическом и технологическом контроле.

Михаил Свинцов, инженер-конструктор отдела сепарационных методов анализа

Цель работы: создание узла, определяющего наличие крышки на пробирке.

Одним из основных узлов прибора капиллярного электрофореза «Капель 205 является кассета с выступающими кварцевыми капиллярами. Один из них погружается в исследуемую жидкую среду, другой располагается над пробиркой для слива отработанного жидкого тела. Погружение капилляра в образец происходит за счёт поднятие пробирок. В исходном состоянии все пробирки закрыты крышками. В приборе предусмотрен узел, отвечающий за снятие крышек. Однако, крайне важно перед подъёмом убедиться в отсутствии крышки. В противном случае при подъёме пробирка может загнуть капилляр или сломать его, что повлечёт за собой замену кассеты.

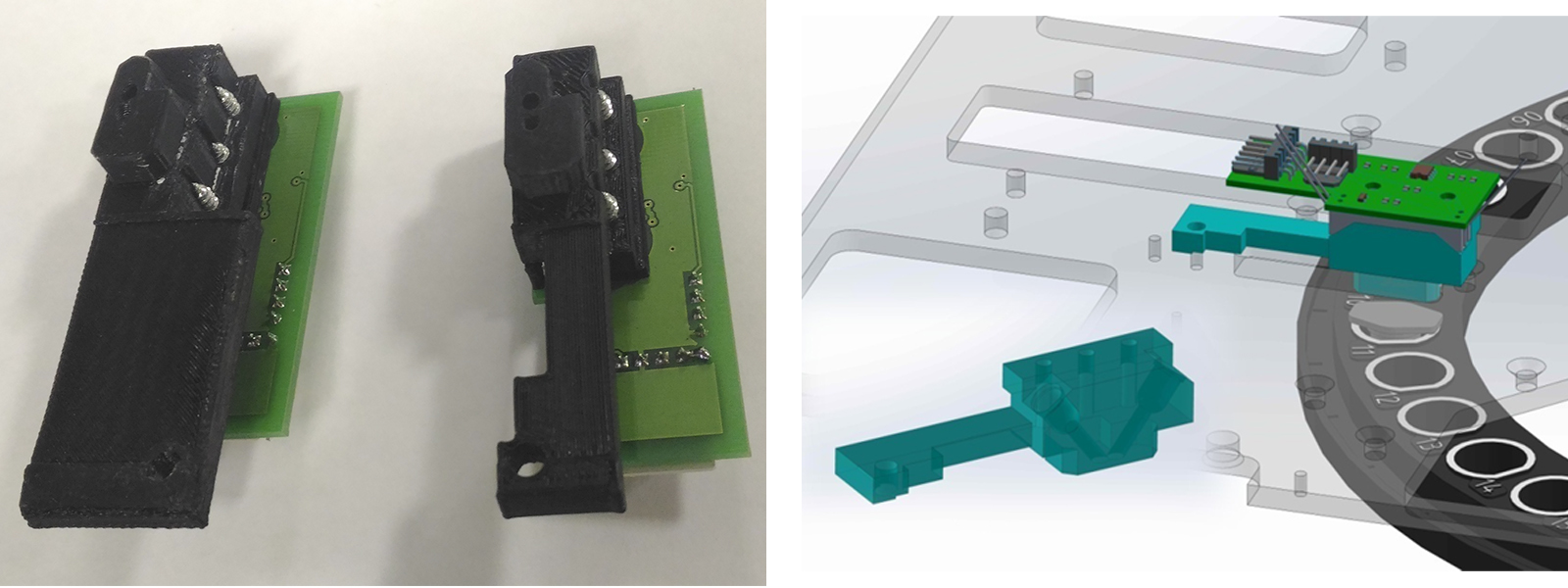

Для нового прибора было принято решение разработать узел оптического детектирования крышки. В общем виде он показан на картинке ниже. Были использованы оптопары с открытым каналом. Причём одна оптопара определяет наличие крышки в закрытом состоянии, вторая отслеживает ситуацию, при которой крышка открыта и откинута в сторону.

Светодиод и фототранзистор необходимо расположить таким образом, чтобы излучение, испускаемое фотодиодом, отражалось от поверхности крышки и попадало на поверхность фототранзистора. Невозможно использовать зеркальное отражение из-за материала крышки пробирки. Полиэтилен прозрачен для ИК-излучения. Для детектирования используется свойство луча отражаться от раздела двух сред. Чем больше угол падения, тем больше сигнал на фототранзисторе. Далее сигнал регистрируется стендом для настройки оптического датчика. Характерные значения сигнала при наличия крышки лежат в диапазоне 3-4 В. При отсутствии крышки значение сигнала лежит в диапазоне 0,5-0,7 В.

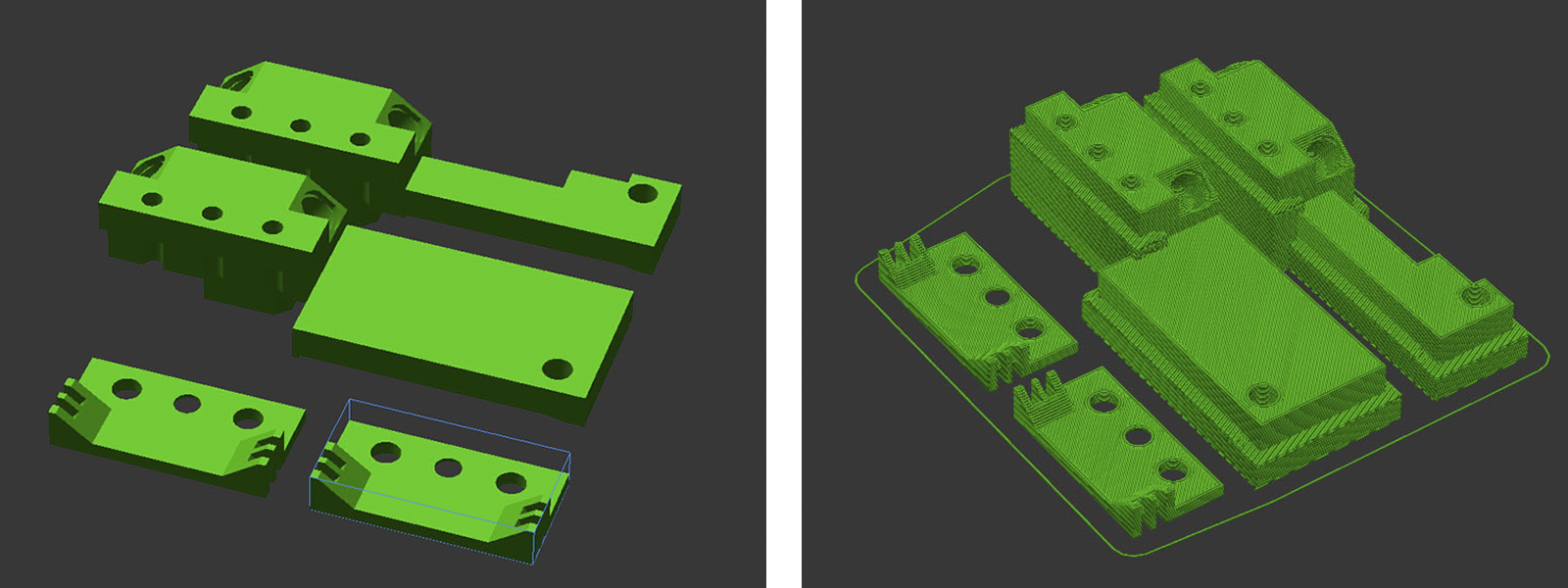

Для создания корпуса крепления элементов оптопары был использован 3D принтер Designer PRO 250. Для соответствующих элементов оптопары были предусмотрены гнезда в пластиковой детали, которые позиционировали их соответствующим образом. При разработке стремились увеличить угол падения лучей для увеличения Френелевского отражения*. Расстояние между пробиркой и детектором, и стремление уменьшить угол определили геометрию конструкции. Первая версия корпуса крепилась непосредственно на плату оптического датчика. Позиционирование относительно привязанной к пробиркам плите осуществлялось за счет выступающего на плате зуба.

Ход оптических лучей. Конфигурация оптического датчика.

Данная конструкция не соответствовала требованиям к точности позиционирования и выдавала нестабильный результат. Было принято решение переработать её так, чтобы корпус оптической системы, напечатанный на 3D принтере, позиционировался непосредственно на плите. Сделано это было за счет выступающего элемента в детали. Кроме того эта конструкция позволила максимально близко подвести оптические каналы к исследуемому объекту. При разработке новой конструкции мы отказались от использования второй оптопары, детектирующей откинутую крышку. При испытании прибора выяснилось, что откинутая крышка приводит к заклиниванию барабана. Конструкция корпуса усложнилась. Изменилась система крепления платы. Выводы оптопары через отверстия в прижимающей планки пропускались на поверхность платы, где, после юстировки, припаивались.

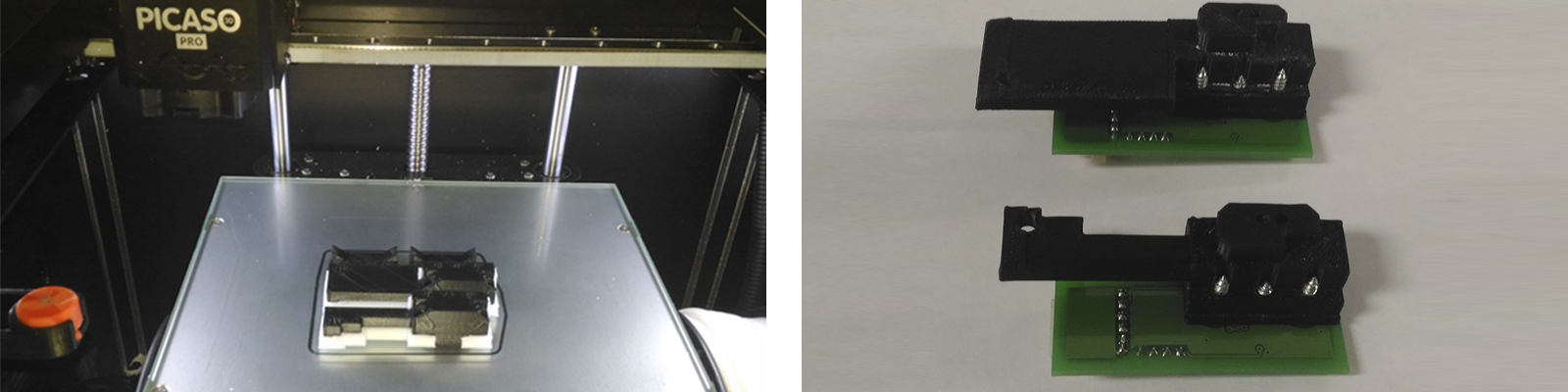

Готовая сборка и размещение сборки оптического датчика на плите.

Пришлось внести ряд изменений в процесс печати. Если первый вариант печатался только из ABS, то для новых деталей требовалась поддержка. Она была изготовлена из материала HIPS , который механически хорошо отделяется от ABS после остывания деталей. Качество деталей позволяет использовать их без доработки прямо со стола 3D принтера. Печать одного комплекта деталей для прибора занимает приблизительно полтора часа. Нами были выбраны самые грубые режимы печати, для максимальной скорости производства: толщина слоя - 0,25мм, процент заполнения - 30%, скорость печати - 60мм/сек. Таким образом за рабочий день было напечатано пять комплектов для опытной партии.

В прошлом году в другом отделе нашей компании появился принтер с одним соплом. Мы смогли использовать его в своих разработках, а ближе к новому году было принято решение купить в наш отдел модель с 2 соплами. даже составляли экономическое обоснование. Печатные детали сильно дешевле единичного производства при механической обработке. Получилось, что окупаемость при 50% загрузке по времени - 4 месяца.

Выводы: В достаточно короткий срок (1 месяц) была разработана и проверена новая конструкция оптического датчика наличия крышек. Использование 3D принтера значительно сокращает процесс разработки новых узлов.

*Френелевское отражение - отражение света, описываемое амплитудой и интенсивностью преломлённой и отражённой электромагнитной волны при прохождении через плоскую границу раздела двух сред с разными показателями преломления.