Компания «Продмаш-Нева» изготавливает запасные части к производственным поточным линиям жестяной тары и укупорочным машинам, а также модернизирует технологические линии автосборочных производств и фармацевтических компаний.

Собственные конструкторские возможности и значительный опыт сотрудников в металлообработке позволяют создавать и модернизировать детали и узлы для самого сложного импортного оборудования.

С 2015 года наличие мобильных КИМ (контрольно-измерительных машин) позволяет осуществлять конструкторские работы на выезде, по месту нахождения заказчика и без демонтажа оборудования. С 2016 года в компании используется 3D печать.

Павел Мацкевич, главный конструктор

С помощью 3D печати и собственного принтера мы можем наиболее быстро и дешево создать прототип для проверки геометрии до запуска изготовления в металле. Все детали печатаем PLA пластиком — он отлично подходит для макетов и прост в использовании.

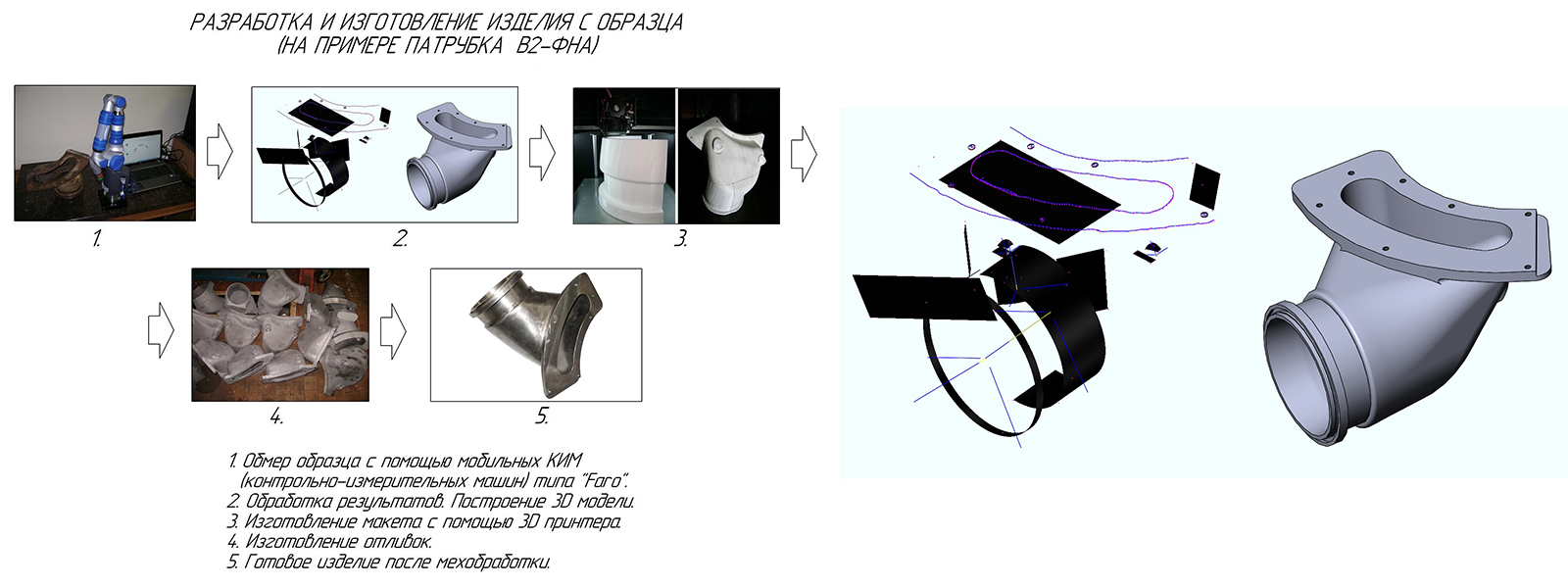

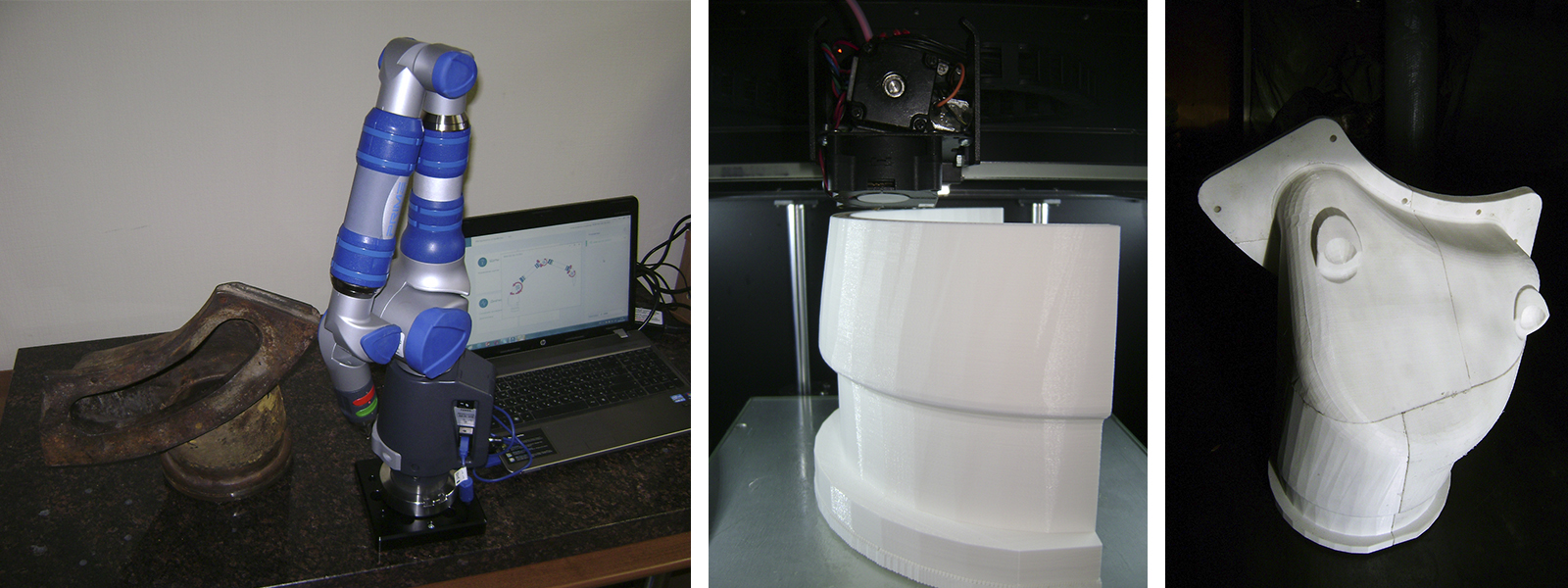

Патрубок для наполнителя В2-ФНА

У нас был чугунный патрубок в качестве образца. Задача — начать делать такие же патрубки из нержавейки, поскольку этот узел контактирует непосредственно с продуктом, и по современным требованиям в таких условиях возможно использование деталей только из нержавейки.

Для выполнения работ мы обмерили имеющийся патрубок, создали 3D модель, а затем распечатали ее для проверки геометрии. Печать всех частей заняла примерно 5 дней.

Распечатанную деталь установили на оборудование, убедились, что все отверстия и поверхности совпадают с сопряженными деталями. После этого было запущено массовое производство детали из нержавеющей стали.

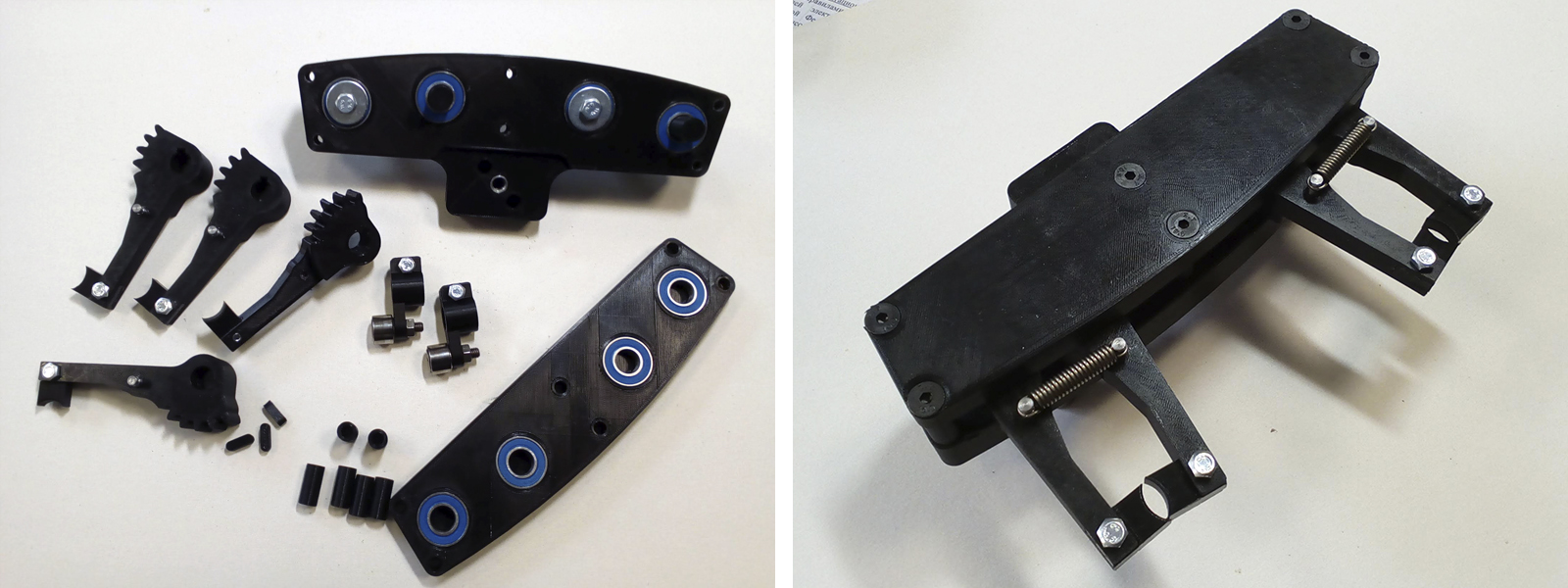

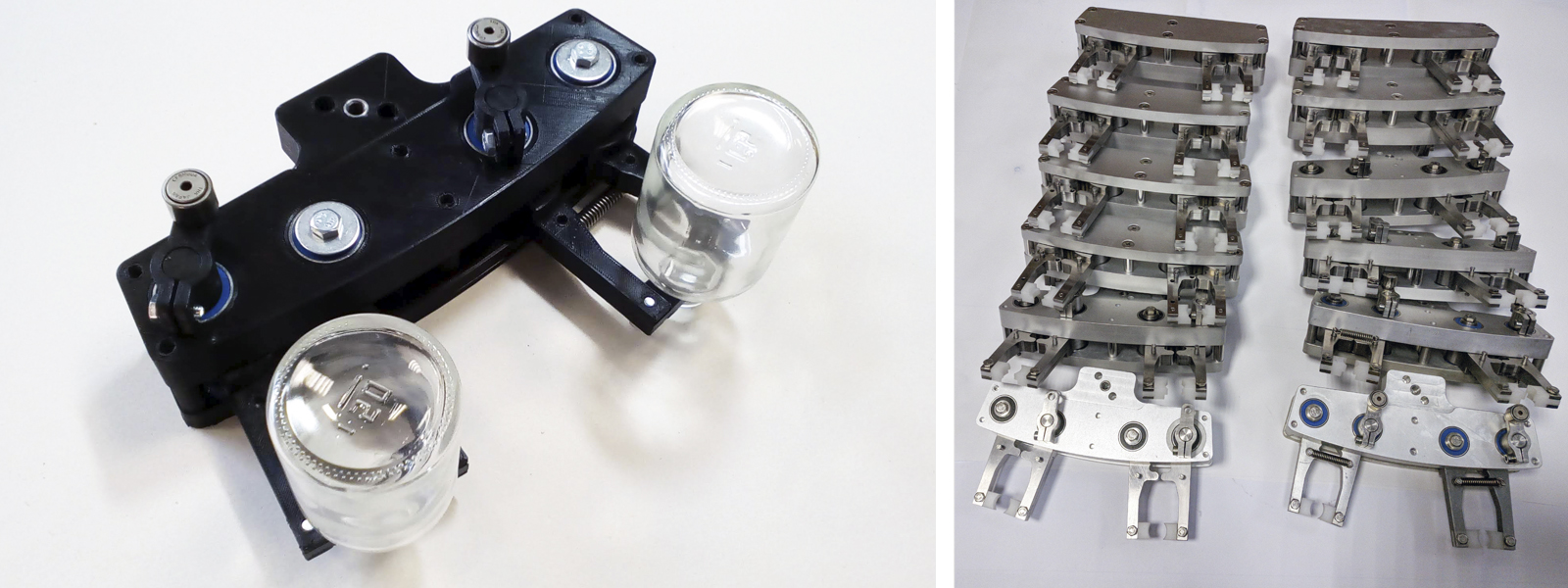

Моечная машина для стерильных компонентов

История началась так: компания — производитель лекарств — обратилась к производителю машины (Rota) с просьбой предоставить сменный комплект деталей для работы с флаконами более 10 мм в диаметре. В просьбе было отказано и предложено купить новую машину. Совместными усилиями с технической службой производителя лекарств нами был придуман способ решить этот вопрос.

Но выяснилась еще одна проблема с этой машиной — заказчика не устраивала работа узла удержания — конструкция и принцип действия губок захвата позволяли флакону принимать произвольное положение (а не строго вертикальное), что приводило к повреждению инжекторов.

Мы полностью переработали конструкцию устройств удержания и захвата. Перед тем, как запустить серию, мне нужно было убедиться в правильности геометрии: все точки крепления, положение флакона в пространстве, положение рычагов — находятся в нужных местах. Да и сам захват не должен цепляться за соседние элементы.

Я сделал пластиковый образец и установил его для проверки. Затем были внесены изменения в конструкцию, и только после этого запущено серийное производство. Видео о работе захвата.

Макет стенда для проверки глобоидных кулачков

Для проверки правильности геометрии глобоидных кулачков нам необходимо было сымитировать работу: нужен был макет редуктора без лишних элементов. Только зацепление—кулачок—ролики. Прежде чем делать макет из металла, мы изготовили его из пластика с помощью 3D печати. На оригинальном кулачке проверили, что все размеры правильные и стенд работает.