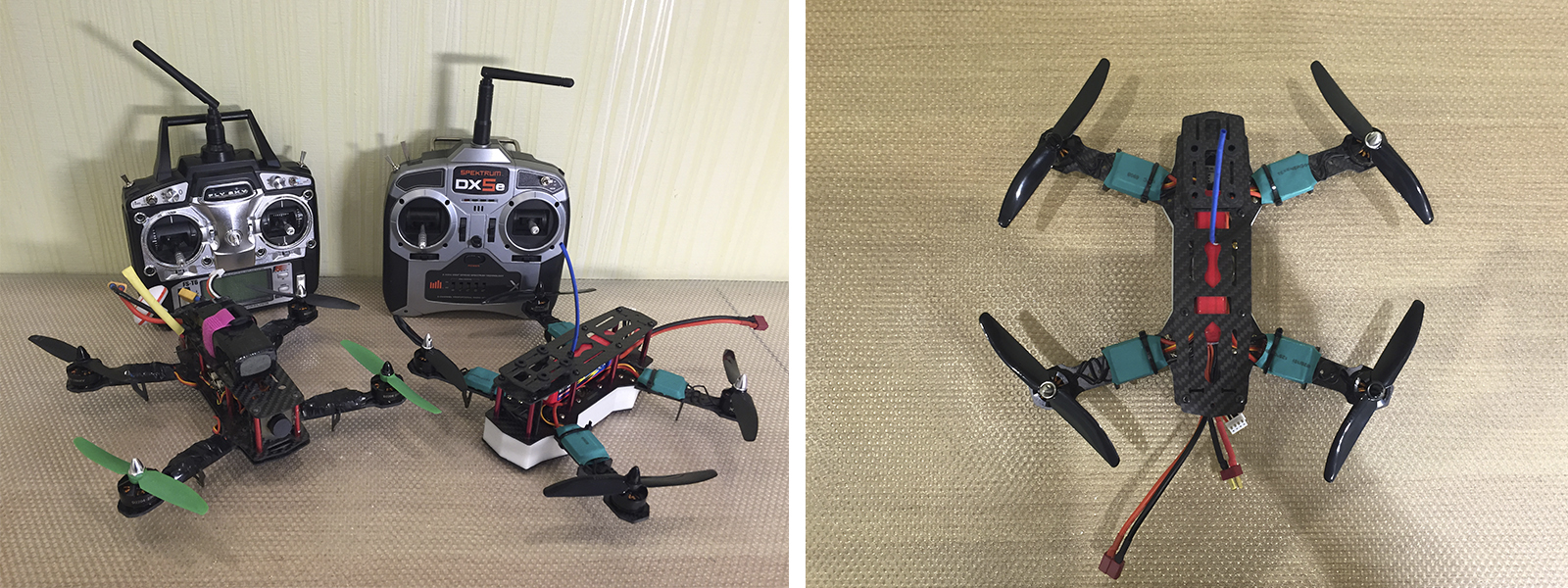

Команда ПРОПЕЛЛЕР STUDIO появилась 3 года назад, когда поступили в продажу и получили широкое распространение первые достаточно серьезные беспилотные летательные аппараты.

Максим Ацапин, инженер ЦМИТ Фаблаб ТюмГУ, основатель ПРОПЕЛЛЕР STUDIO

После сезона освоения новой техники и наработки навыков пилотирования, мы взяли перерыв на год, а затем продолжили начатое дело. Стали активно сотрудничать с различными молодежными организациями, на безвозмездной основе начали съемки детских общественных мероприятий. Основное направление работы нашей команды на данный момент - аэросъемка различных мероприятий и объектов. Прибыли это не приносит, занимаемся больше для души.

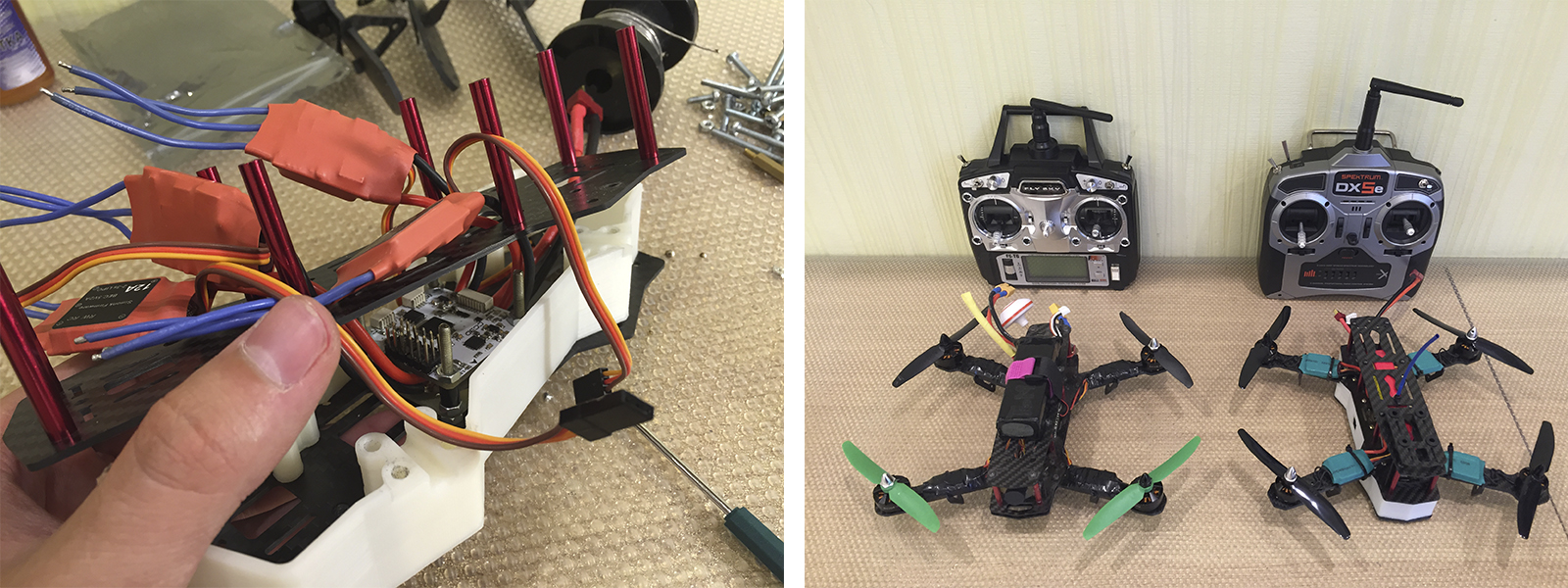

Последние полгода я занимаюсь разработкой программы для обучения детей и взрослых пилотированию и сборке беспилотных летательных аппаратов. Сейчас мы закупили комплектующие, пробуем собрать квадрокоптер самостоятельно и на его основе сформировать комплекты для сборки. В планах - открытие направления «Квадрокоптеринг» в ЦМИТ «Фаблаб ТюмГУ» с началом нового учебного года. Квадрокоптеров становится все больше, и их неумелое использование может привести к плачевным последствиям. Во избежание неприятных ситуаций и травм, нужно научить людей обращаться с ними, дать основные навыки пилотирования и обслуживания БПЛА.

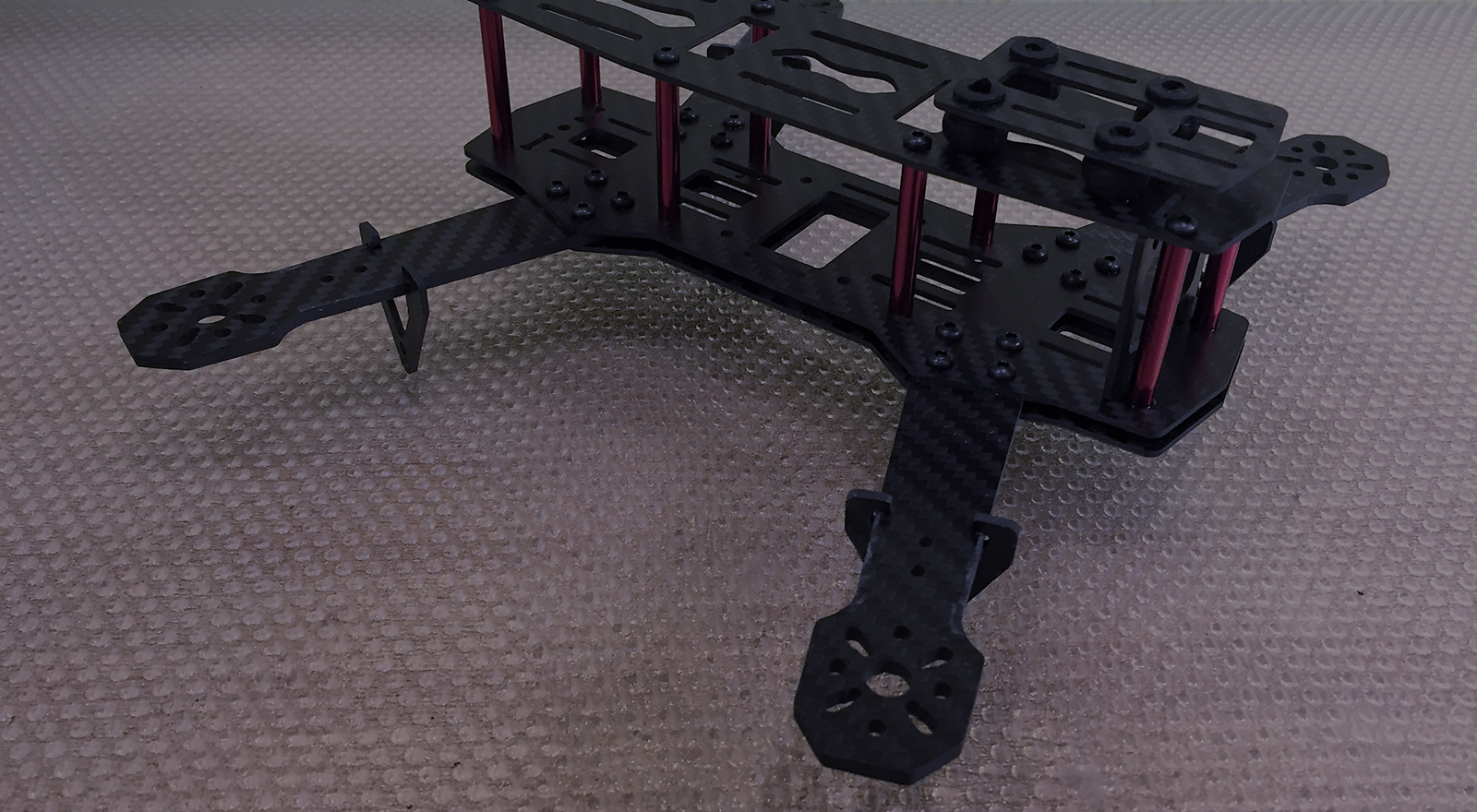

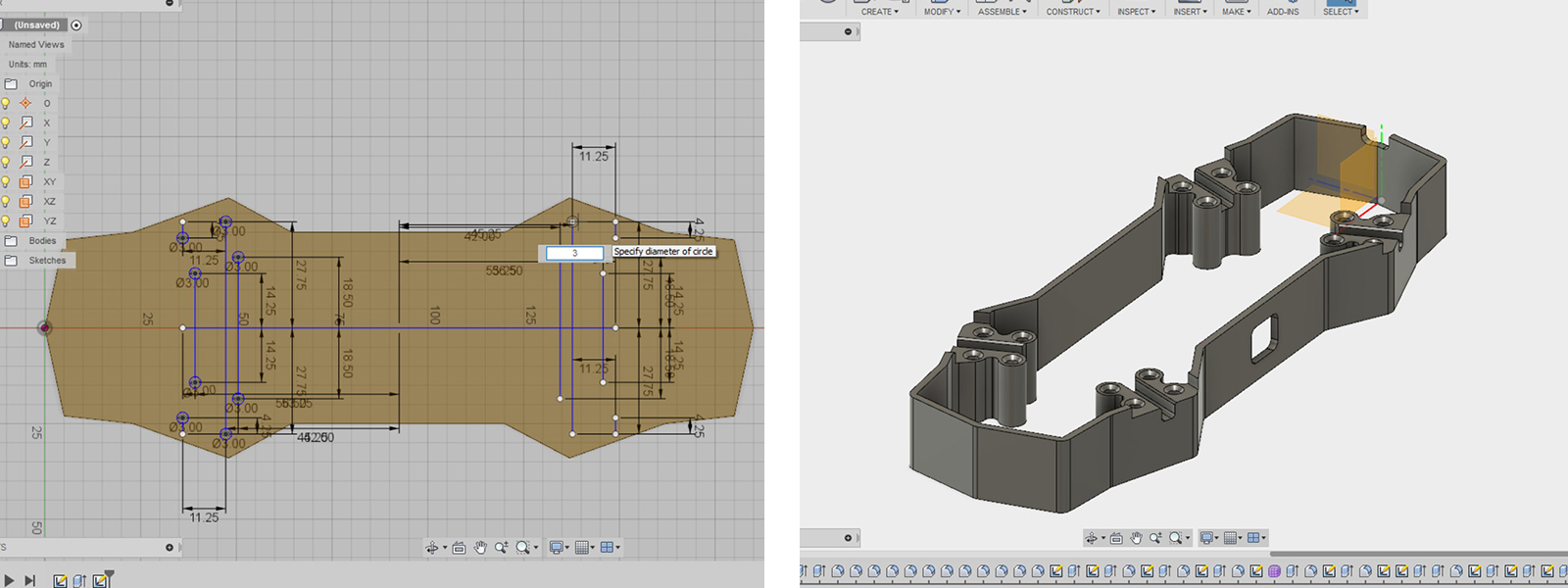

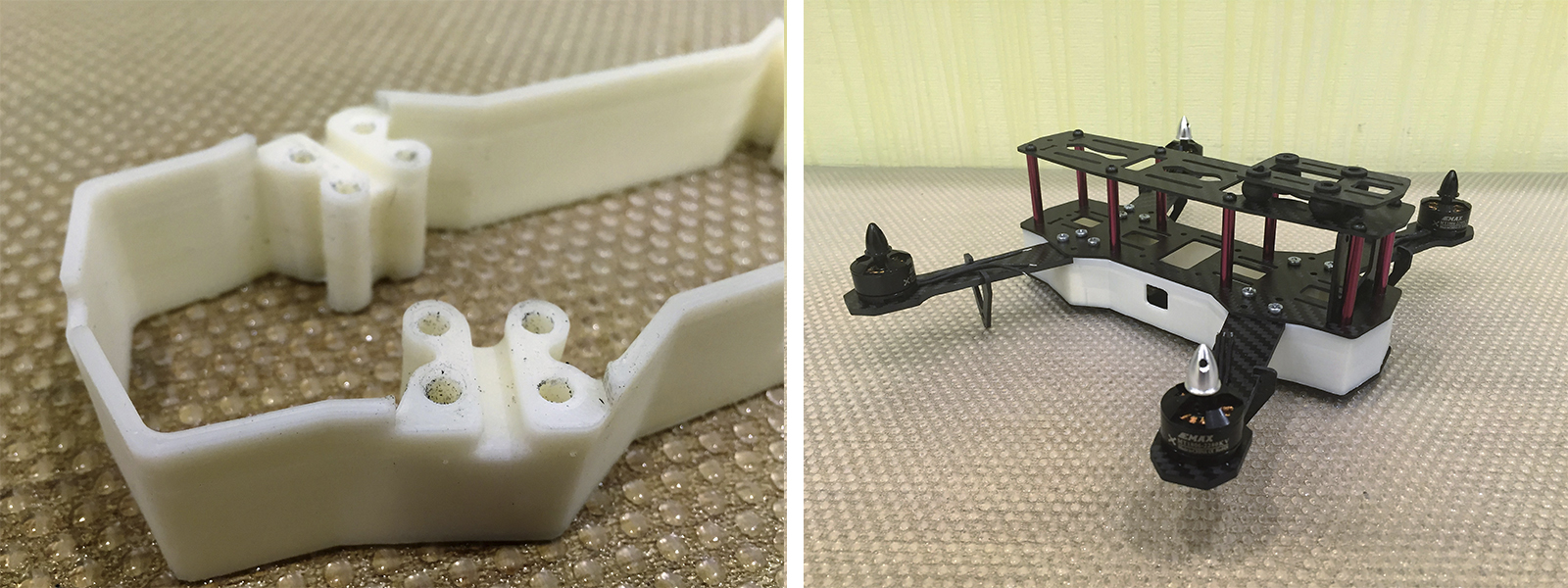

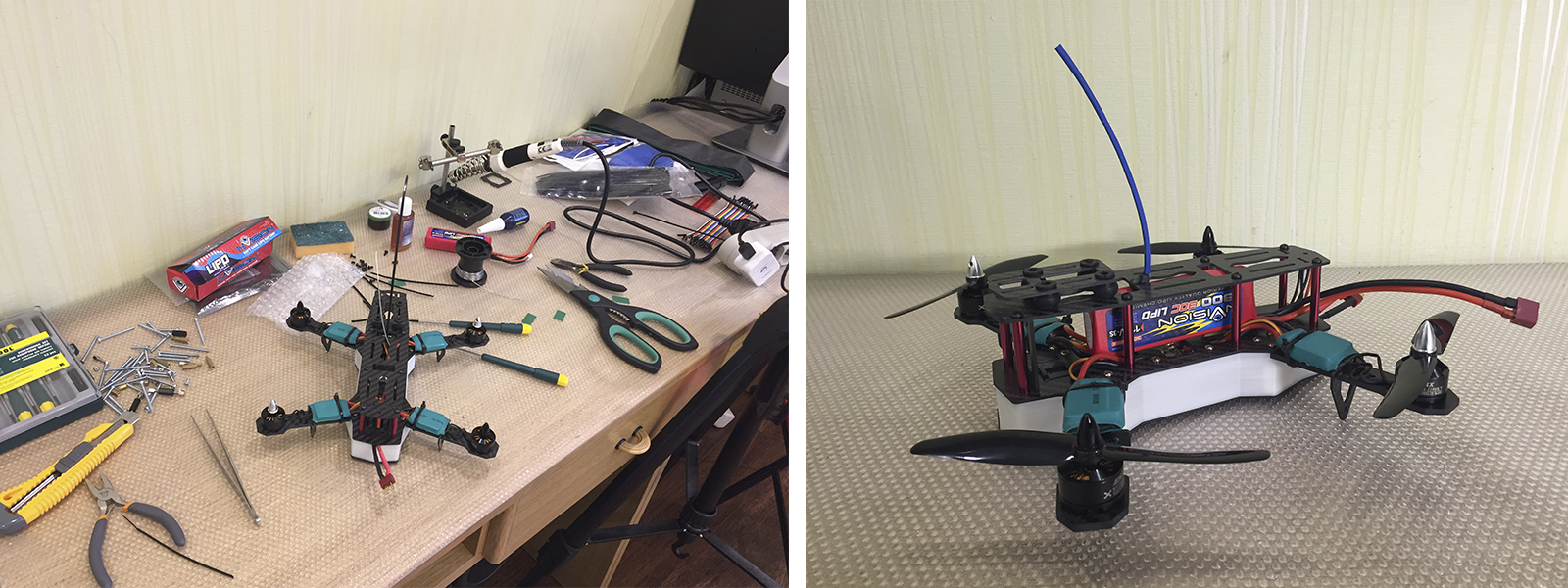

На данный момент мы используем 3D принтер компании PICASO 3D для печати проставок на гоночный квадрокоптер 250 класса (примечание: класс - размер квадрокоптера, расстояние между осями винтов по диагонали в мм). Данная проставка необходима для того, чтобы увеличить пространство между несущими пластинами рамы. В получившемся объеме размещены все электронные компоненты, а именно: разводка питания, полетный контроллер и аппаратура управления. Это позволило нам выиграть место в основной части корпуса и разместить там аккумулятор, а не крепить его сверху, как это сделано в классических сборках. Всего на проект было потрачено порядка 23 000 рублей, при использовании других технологий эта цифра была бы в разы больше.

Прочность деталей в гоночных коптерах - один из наиболее важных параметров. В нашем арсенале есть и другие принтеры, но не у всех размеры стола позволяют печатать детали необходимой величины. Кроме того, не все поддерживают печать пластиком ABS, прочностные характеристики которого выше чем у PLA.

В ЦМИТе присутствуют обе модели 3D принтеров от компании PICASO 3D – с одним и двумя соплами (PICASO 3D Designer и Designer PRO 250). Это одни из немногих принтеров, которые могут печатать достаточно крупные детали. У нас есть несколько моделей оборудования от разных производителей, берем на пробу, тестируем, останавливаемся на лучших. У всех есть свои плюсы и минусы.

Есть у нас и другие проекты. Так, в ЦМИТе была проведена «Школа ФабЛаб», на которой любой желающий мог организовать команду или присоединиться к существующей для реализации проекта. Участникам давалась неделя. В ходе работы были начаты такие проекты как 3D принтер, печатающий шоколадом, и робот InMove. На данный момент, работа над ними продолжается.

Альтернатив 3D принтерам для нашего спектра задач, как таковых нет, он позволяет изготовить на месте созданную на компьютере модель для какого-либо прототипа. К тому же, он не требует долгого и сложного изучения, если сравнивать его с другим оборудованием. Есть ЧПУ-станок с лазерной резкой, но это только работа с двухмерными деталями, в свою очередь фрезерный станок требует больших знаний и навыков, везде свои тонкости.

В наших проектах аддитивные технологии используются по минимуму. Основные затраты – электроника. Можно напечатать и корпус из пластика взамен покупной карбоновой рамы, но здесь встанет вопрос в прочности, надежности и весе. Карбон уже своего рода стандарт в данной сфере. На самом деле, было бы интересно спроектировать свой корпус и попробовать его напечатать, посмотреть, как будет вести себя аппарат в таком случае. Есть интересная технология, когда печатается оснастка на 3D принтере, обтягивается карбоном и склеивается, после чего напечатанная деталь вынимается, оставляя готовый корпус.

В дальнейшем хотим напечатать на 3D принтере панели для закрытия остальной части корпуса, чтобы туда не попадала пыль и грязь. Кроме того, это придаст конструкции более завершенный и эстетичный вид. Также есть желание попробовать напечатать корпус целиком из пластика, интересно, как изменится суммарный вес аппарата. Было бы интересно попробовать методику, описанную выше, с изготовлением карбонового корпуса сложной формы. Будем продолжать развивать свои проекты и делиться результатами!